製品のご紹介

- 分野から探す

- 目的で探す

-

エネルギー太陽光電池や燃料電池等のエネルギー開発に関する機器

-

ニューマテリアル観察、分析、計測の他、有機合成や光学フィルムに関する機器

-

エレクトロニクス・実装電池、太陽光電池、燃料電池、粒子表面・界面

-

光エレクトロニクス有機EL、有機合成に関する機器

-

電子写真・インクジェットインクジェットテクノロジー、粒子表面・界面、インクジェットプリンター、電子写真に関する機器

-

ライフサイエンスバイオ・医薬ソリューション、生化学、薬物動態・代謝、有機合成、ジャーファーメンター等に関する機器

-

製薬・バイオバイオ・医薬ソリューション、生化学、薬物動態・代謝、有機合成、ジャーファーメンター等に関する機器

-

環境省エネ・安全・環境、有機合成

-

文化財文化財の観察/計測/分析/保存・修復に関する機器等

-

コロナウィルス対策品新型コロナウィルス対策製品

-

カーボンニュートラルカーボンニュートラル(脱炭素)社会を支援する製品

-

ウェビナー情報他社主催のウェビナーをご紹介

-

話題の装置メルマガでご紹介した内容のアーカイブ

-

キャンペーン期間限定で割引やおまけがつくキャンペーンのご紹介

-

カタログ

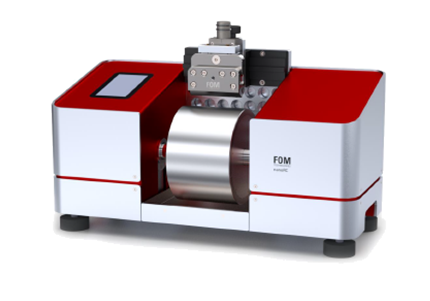

ダイコーター

- デンマーク FOM Technologies製

小型卓上のダイコーターです。

▶優れた均一なウェットコーティング

▶低粘度から高粘度(≦20,000cP)に適合

▶材料ロスが少なく環境に優しい手法

▶薄膜太陽電池、バッテリー、燃料電池、メディカル等へ

※FOM technologies社は、デンマーク工科大学

持続可能エネルギー研究所(OPV)から起業(2012年)した

会社になります。

FOM nanoRC型

【仕様】

| 塗布幅 | 最大100 mm | |||||||||||||

| 塗布長さ | 最大500 mm | |||||||||||||

| 塗布速度 | 最大2.0m/min | |||||||||||||

| ドラム加熱温度 | 最高150℃ | |||||||||||||

| スロット・ダイ位置精度 | ±10μm精度のデジタル表示カウンタ | |||||||||||||

| 対応粘度 | 20,000 cP 以下の液体に対応 | |||||||||||||

| 送液方法 | 外部シリンジポンプ | |||||||||||||

| 制御方法 | 一体型タッチパネル制御 | |||||||||||||

【特徴】

・フレキシブルな基材へ塗工可能

・小型、軽量、簡単操作!ラボレベルにピッタリ構造

・低価格

寸法: 53 x 23 x 33cm (L x W x H)

重量19 kg

・スロットダイヘッドは組立、分解清掃が簡単な構造

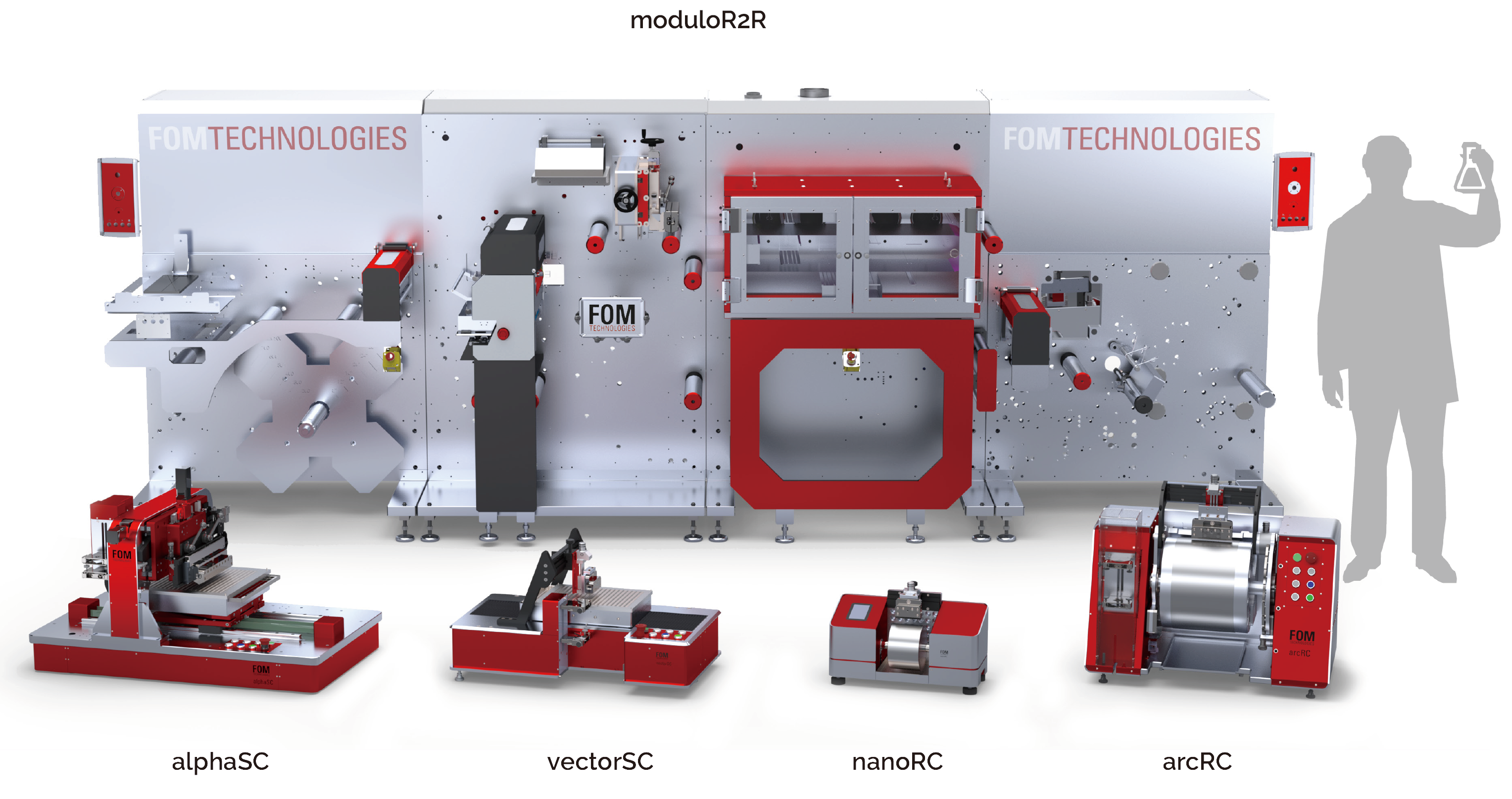

ラインナップ

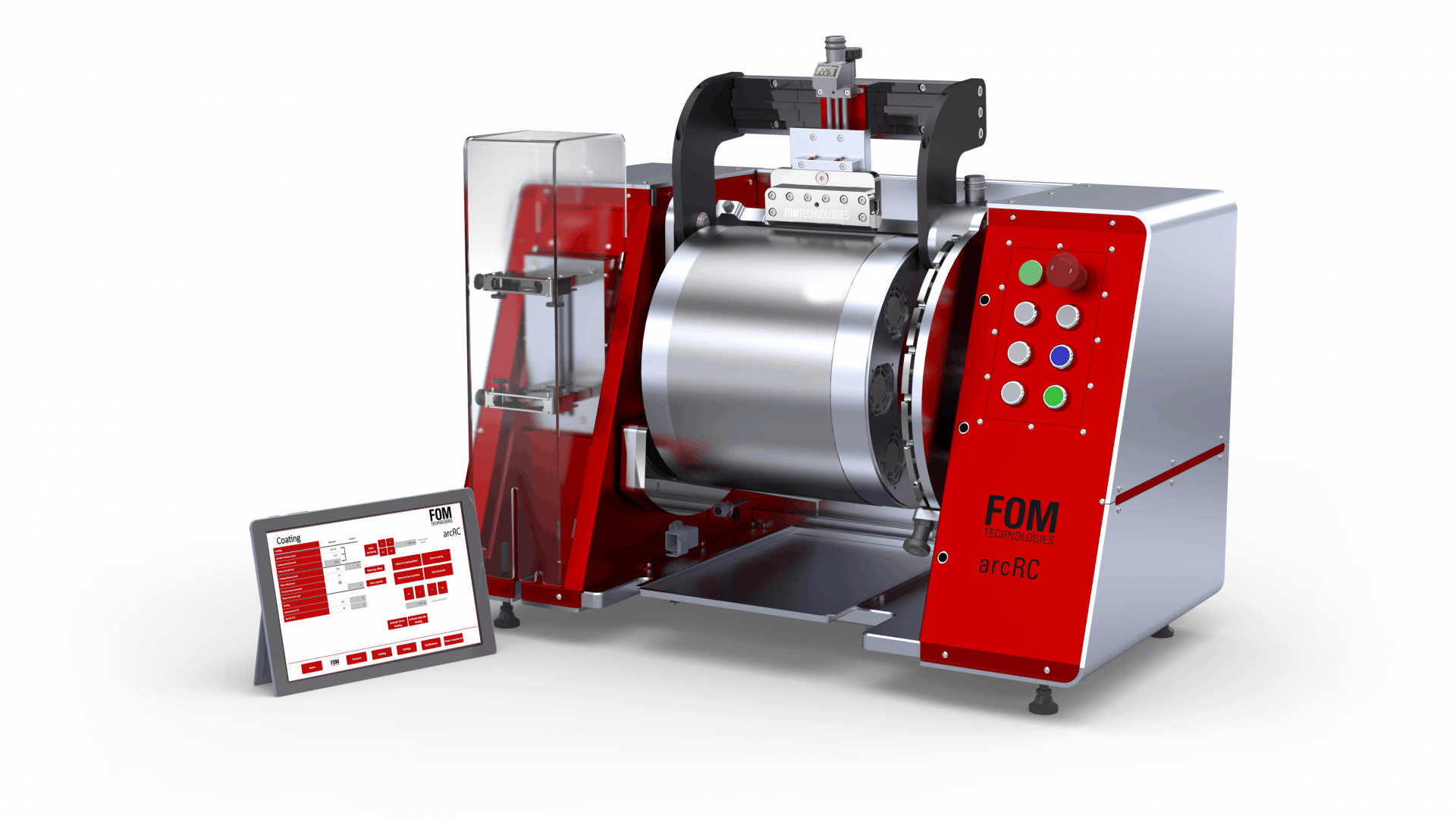

FOM arcRC型 (フレキシブル基板用)

| 塗布幅 | 最大200 mm |

| 塗布長さ | 最大1000 mm |

| 塗布速度 | 最大5.0m/min |

| ドラム加熱温度 | 最高200℃ ※Ø320mm、 内蔵冷却ファン付き |

| スロット・ダイ位置精度 | ±5μm精度(デジタル表示カウンタ) |

| ダイヘッド加熱温度 | ~80℃ |

| 送液方式 | 内臓シリンジポンプ |

| シリンジ加熱温度 | ~80℃ |

| 対応粘度 | ≦50,000 cP |

| 寸法・重量 | 45 x 84 x 75cm (長さ x 幅 x 高さ)、約50 kg |

arcRCには熱風/IRオーブンを搭載するR2R型オプション設定がございます。

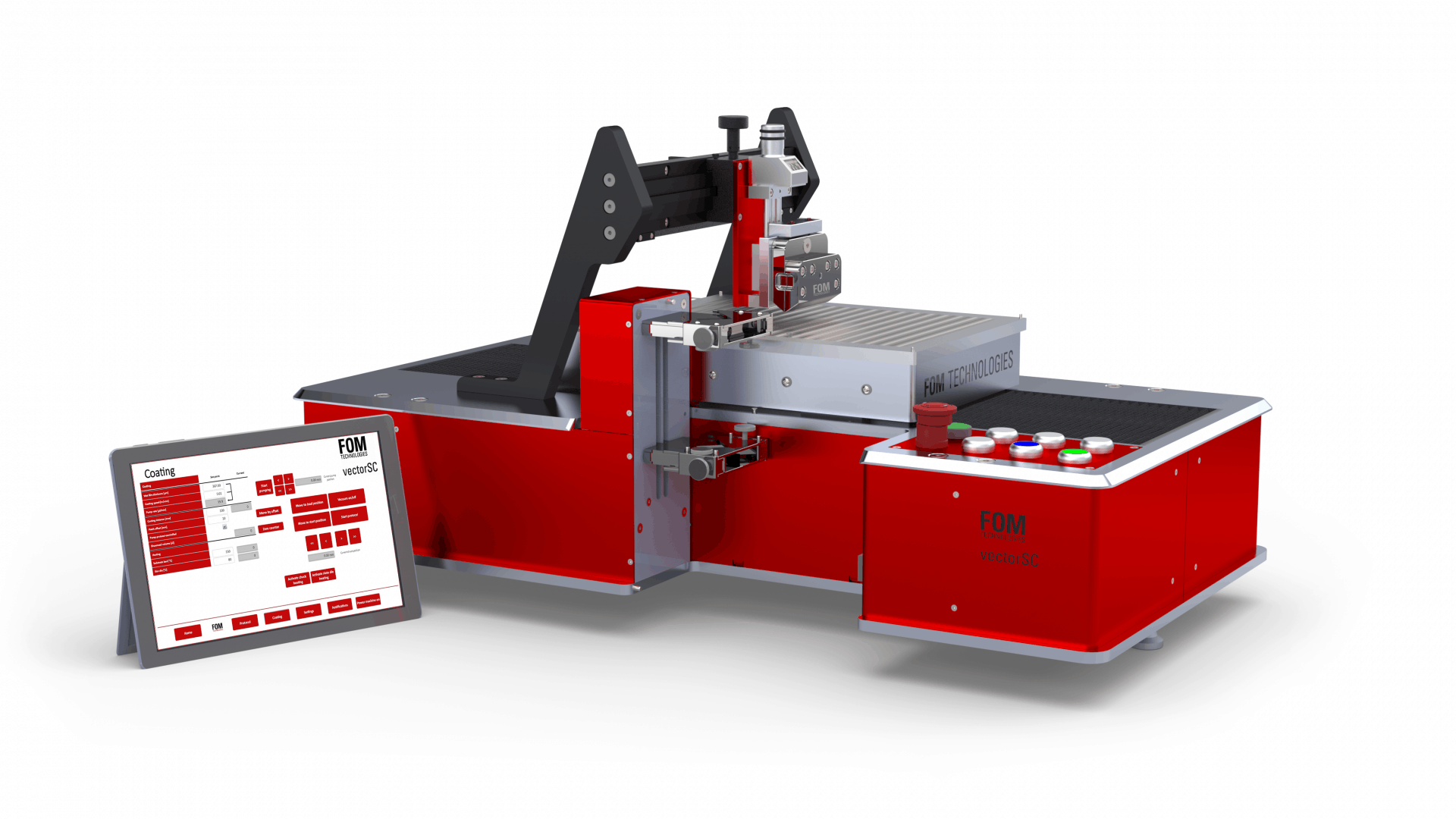

FOM vectorSC型 (ベース型)

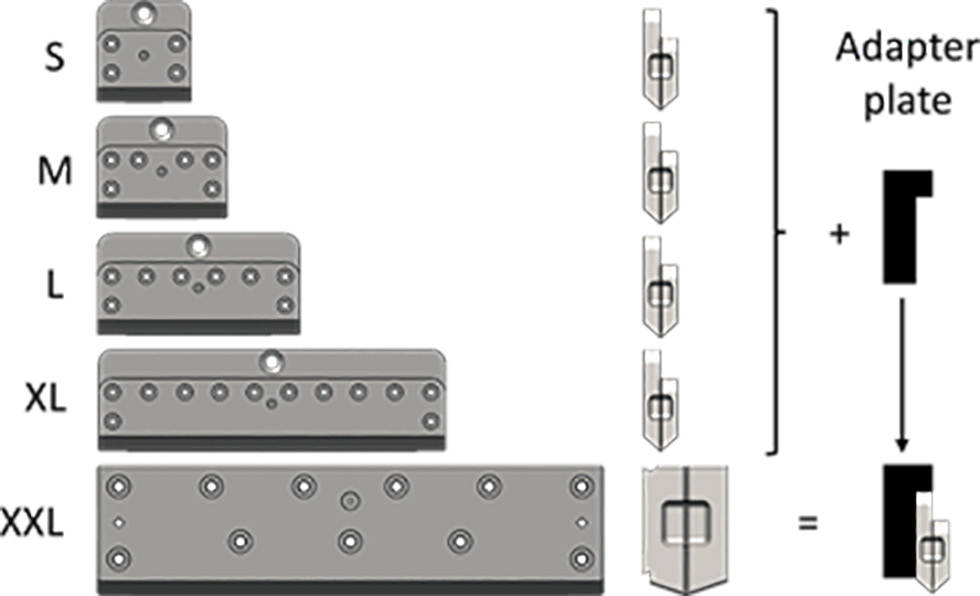

| コーティング幅 | 最大200mm(スロットダイ適合性:S-XL) |

| 塗布長さ | 最大300mm |

| 塗布速度 | 最大5.0m/min ※サーポモーションシステム |

| 基板固定方法 | 多孔質真空チャック |

| ベース加熱温度 | 最高200℃ |

| ダイヘッド加熱温度 | 最高80℃ |

| スロットダイ位置精度 | ±10μm(デジタル表示カウンタ) |

| 対応粘度 | ≦50,000 cP |

| シリンジ加熱温度 | ~80℃ |

| 送液方式 | 一体型シリンジポンプ(最大200 ml) |

| 寸法・重量 | 830 x 430 x 460mm (L x W x H)、約50 kg |

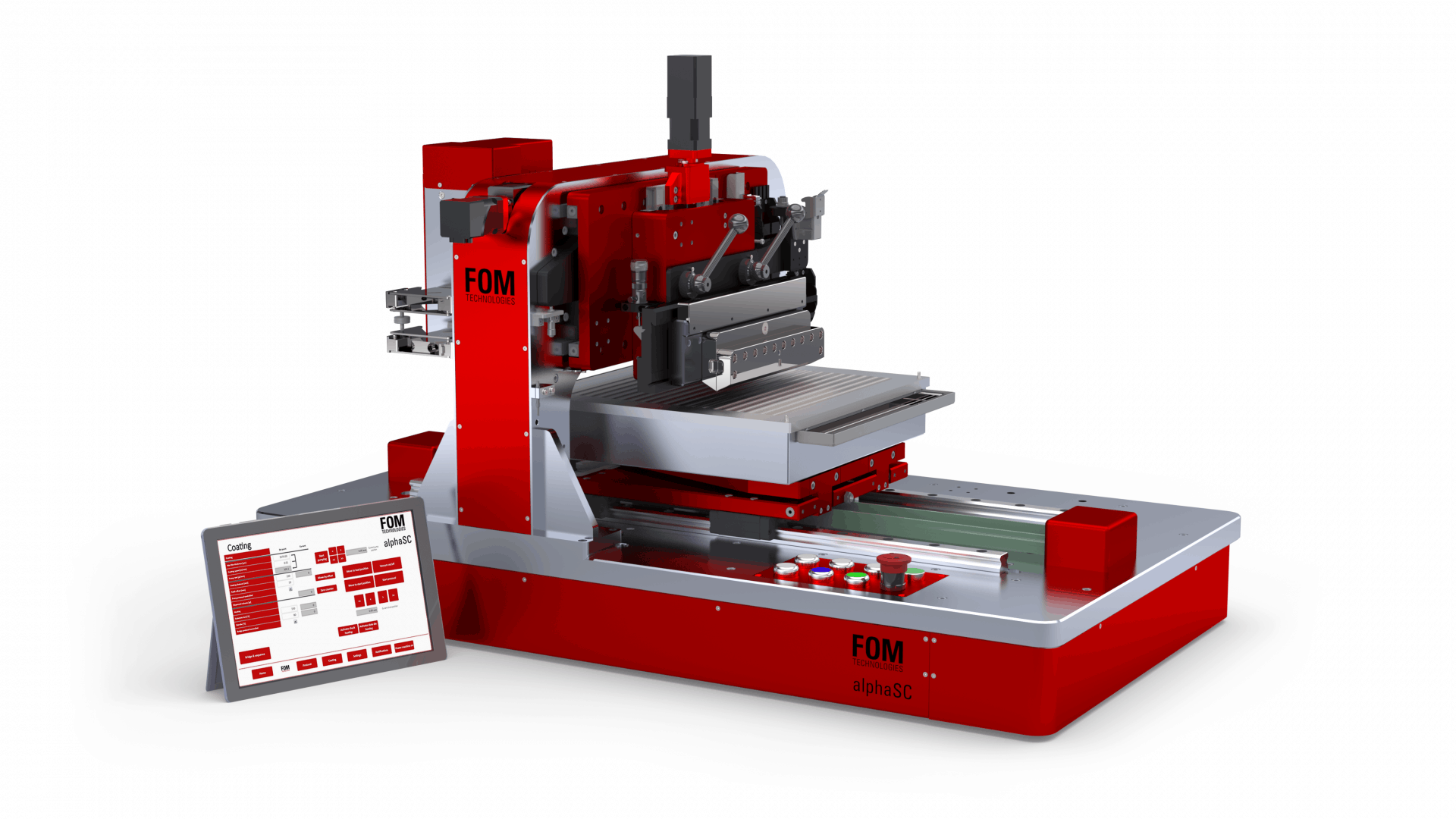

FOM alphaSC (ベース型)

| コーティング幅 | 最大300mm (スロットダイ適合性: S – XXL) |

| 塗布長さ | 最大300 mm |

| 塗布速度 | 最大5.0m/min ※サーボモーションシステム |

| 基板固定方法 | 多孔質真空チャック |

| ベース加熱温度 | 最高200℃ |

| ダイヘッド加熱温度 | 最高80℃ |

| スロットダイ位置精度 | ±5μm(デジタル表示カウンタ) 完全電動スロットダイハイト位置決め |

| 対応粘度 | ≦50,000 cP |

| シリンジ加熱温度 | ~80 ℃ |

| 送液方式 | 一体型シリンジポンプ(最大200 ml) |

| 寸法・重量 |

1100 x 800 x 750mm (L x W x H)、約250 kg |

FOMスロットダイコーティング solutions

オプション

窒素空気ナイフモジュール

ダイコーターとは

ダイコーターとは、ガラス、金属、高分子など、様々な材料基板上にコーティング液を精密に塗工する事ができる装置となります。 1950年代初めにイーストマン・コダック社によって写真フィルムの製造のために発明されました。 材料の無駄が少なく、運用コストも低く、超薄膜を均一にコーティングできる汎用性、拡張性の高い塗工技術になります。

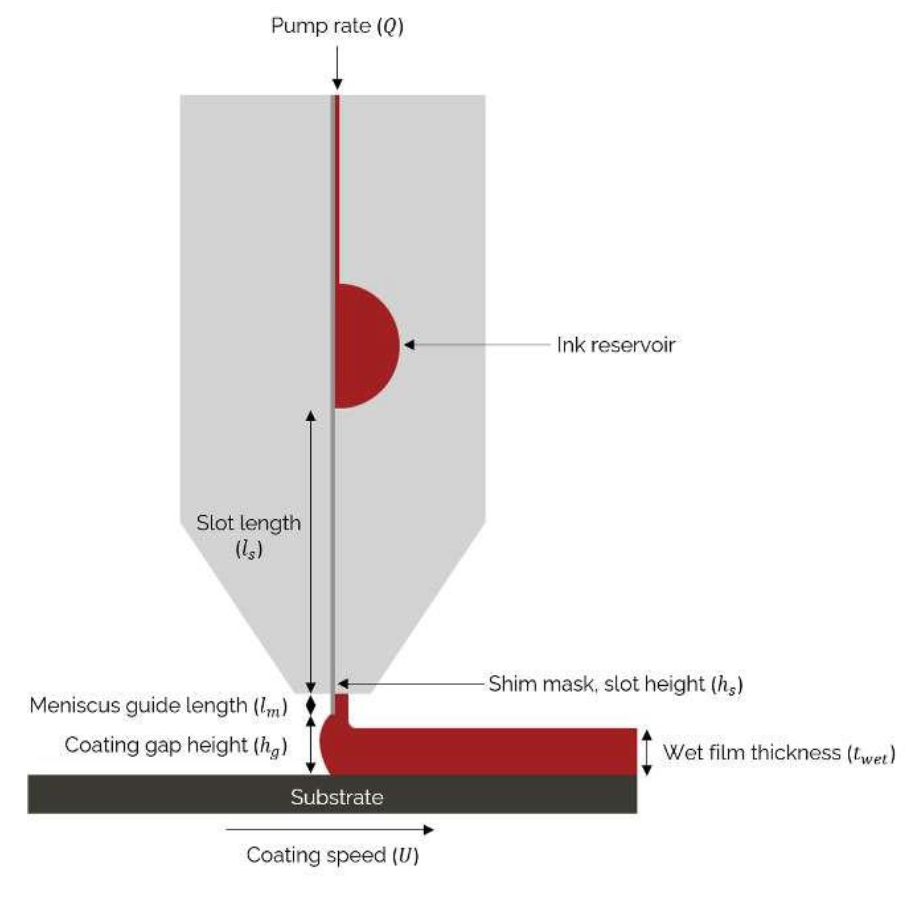

スロットダイコーティング技術(※仕組み)

- コーティング液(インクやスラリー)をポンプで圧送し、

- スロットダイヘッドに送り込まれます。

- コーティング液はダイヘッド内で整流され、ダイヘッドスロット部より吐出されます。

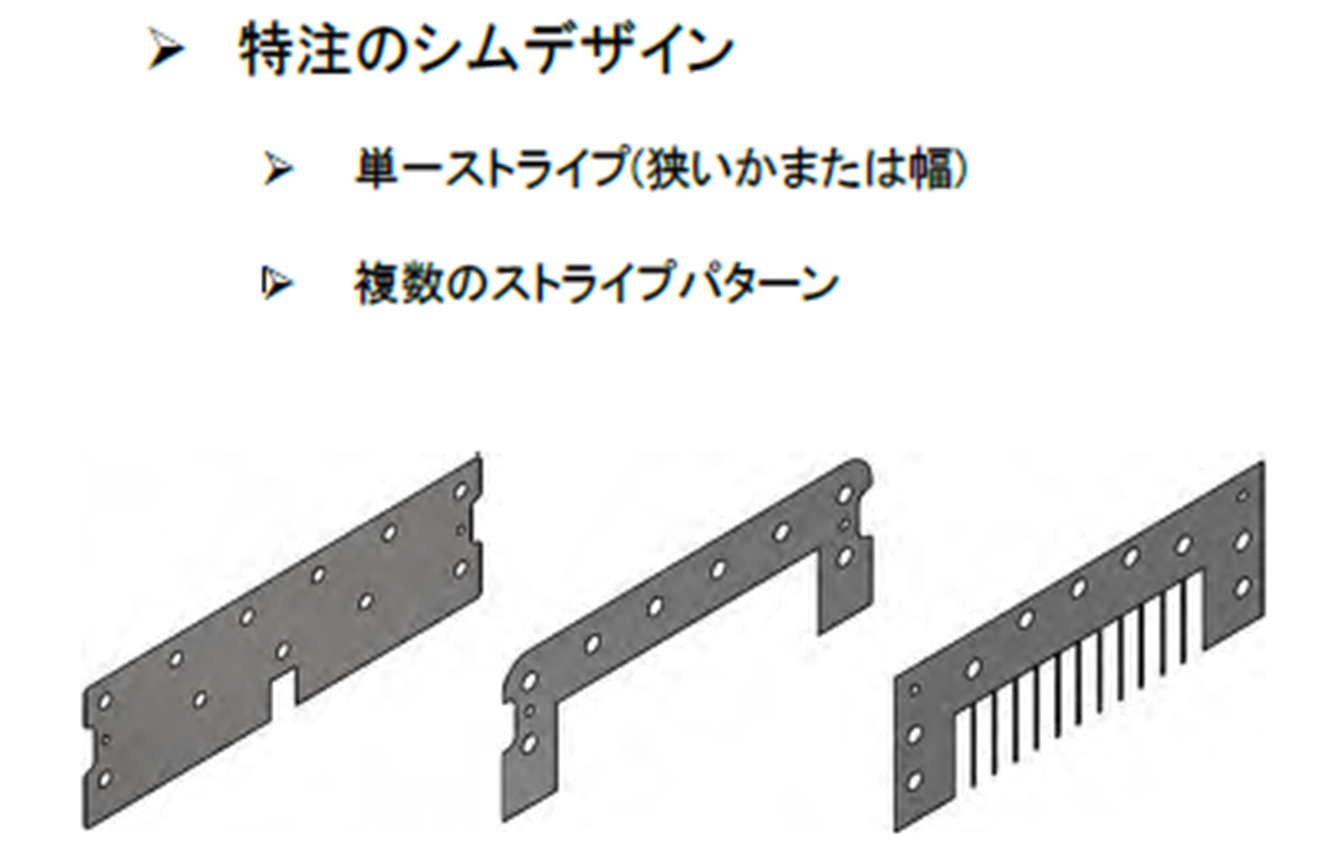

- コーティング幅はダイヘッド内にあるシムにより決定されます。

- また、メニスカスを安定させるために、ダイヘッド内にはガイドが内蔵されます。

- コーティング液中の溶媒が蒸発・乾燥させることで目的の膜が形成されます。

ダイコーターの原理・仕組み

ダイヘッドのスリット部から圧送された液体を押し出し、基材に直接コーティイングする塗工機になります。

ダイコーターの特徴

塗工液のロスが少なく、インクの設計次第で厚塗りから、乾燥膜厚 数十nmオーダーのコーティングを可能にします。

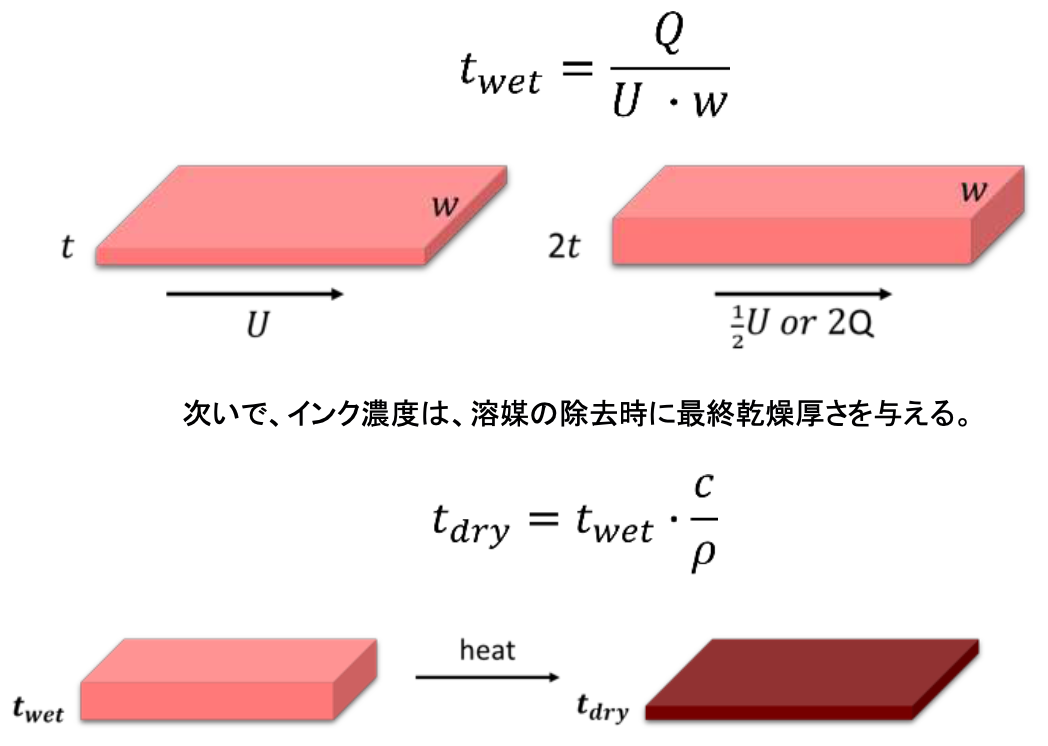

膜厚制御

ダイコーターの膜厚制御は、ダイヘッドと基材間の距離だけでは決定されません。 ウェット膜厚は、基材の送り速度、ポンプ流量の他にも、様々な条件により決定されます。

安定した成膜を行うためには、代表的には下記のパラメーターを決定する必要があります。

- ポンプ流量

- 基材の送り速度

- スロットダイヘッドの高さ

- コーティング液の物性(粘度など)

- 基材とコーティング液の親和性(濡れ性など)

- 装置自体の性能(ダイヘッドの加工精度、搬送系の精度など)

- インク濃度と乾燥膜厚の関係性(濃度など)

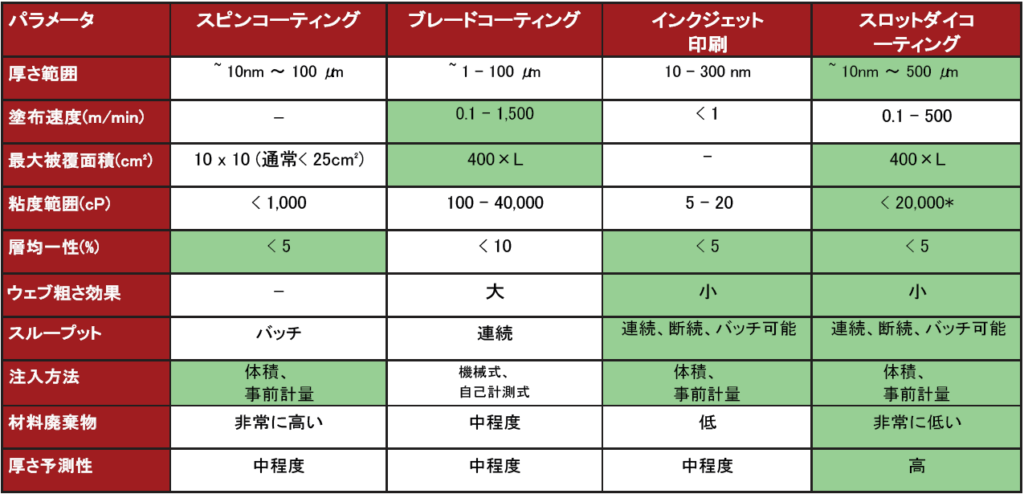

ラボスケールにおける各コーティング技術との比較

ラボにおける代表的なコーティング装置と比べ、ダイコーティングは以下の特徴(メリット)を有します。

- コーティング液の設計等にもよりますが、数十nm~数百μmと幅広い膜厚形成

- 対応可能なコーティング液の粘度範囲が広い

- 他の方法と比べ、工業的生産に向いている

- 材料効率(歩留まり)が高く、それによる材料廃棄が抑えられ、環境性能が高い

- ラボから生産へのスケールアップ性能が高く、スケールダウンも容易

- 他手法と比較してダイコーティングは粘度範囲を広くカバーしています。

ダイコーターの実用例

ダイコーターは、近年 研究開発(ラボ)にも用いられ、太陽電池、二次電池、OLEDや、医療・製薬業界においても用いられる高精度な塗工装置になります。

有機薄膜太陽電池

- 簡易なアップ/ダウンスケーリング。R2Rへの互換性も

- 光電変換層(Perovskite)、ETL、HTL、各界面層および反射防止コーティング

- 10nmまでの薄膜

- ペロブスカイト層の急冷、平滑化のための窒素ブレード機能

- 材料効率が高く、高価なポリマーの無駄をZEROに!環境にも優しい

電池

▷リチウムイオン電池、次世代電池

- 日々進化するリチウムイオン電池材料への対応、実現可能性を高める

- 幅広い膜厚範囲(10nm – 100μm)

- 多様な成膜ニーズ(厚塗り電極、薄い固体電解質、中間層および保護被覆)に対応(粘度:1~20,000++ cP)

- nanoRCはグローブボックスにも入るコンパクト設計なダイコーター

▷燃料電池

- 簡易なアップ/ダウンスケーリング。R2Rへの互換性も高い。

- 多様な燃料電池コーティング(電解質、触媒層、微孔性層)に対応する

- 柔軟性の高いターゲット厚(10nm~100μm)と粘度(1~20,000++ cP)

- 高い材料効率により、高価な触媒コストを節約!

医療、製薬

- 簡易なアップ/ダウンスケーリング。R2R互換性も

- 濃縮薬物フィルム、新規医療画像形成材料、疎水性/親水性処理など多様なニーズに

- 柔軟に対応!(厚さ:10nm~100μm、粘度:1~20,000++ cP)

- 印刷された薬物センサーおよび診断装置における界面被覆および検知選択膜層

- アイソレーターと組合せし、閉鎖系環境下成膜による材料保護、汚染防止

電機、電子

- OLED、ECD、導電性箔、分子膜センサーなどに

- 電子部品の製造、印刷など多様な用途

より詳しいことや、疑問に思われたことなどはお気軽にお問い合わせください。

株式会社三ツワフロンテック 本社

〒530-0041 大阪市北区天神橋3-6-24

TEL:06-6351-9631 FAX:06-6351-9632