【目次】

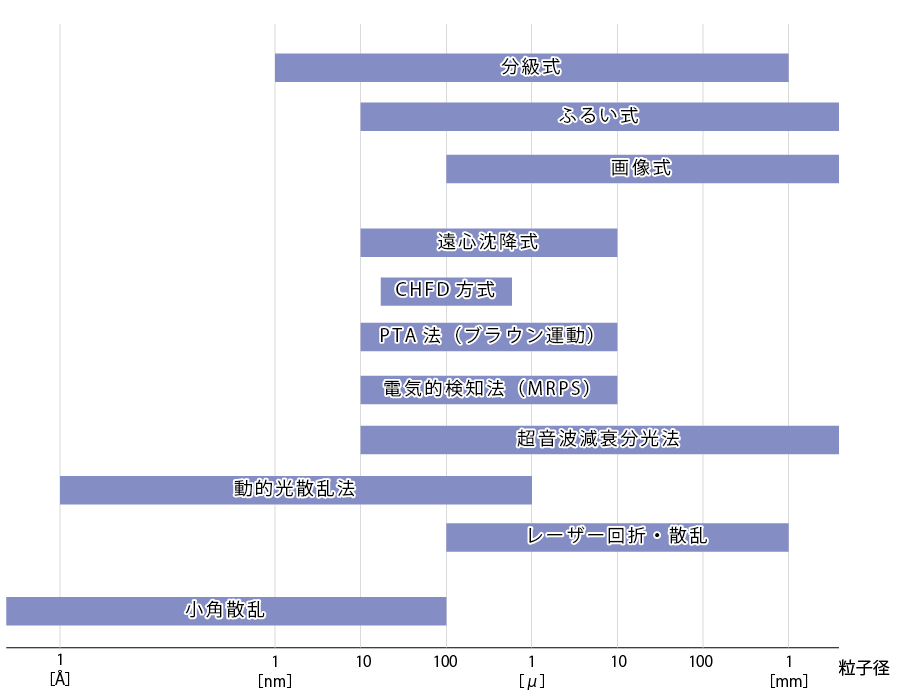

1. 測定方法で探す

粒子サイズや試料の種類によって、使用する機器が異なります。

下記の一覧表を必要な機器をお探しになる目安としてください。

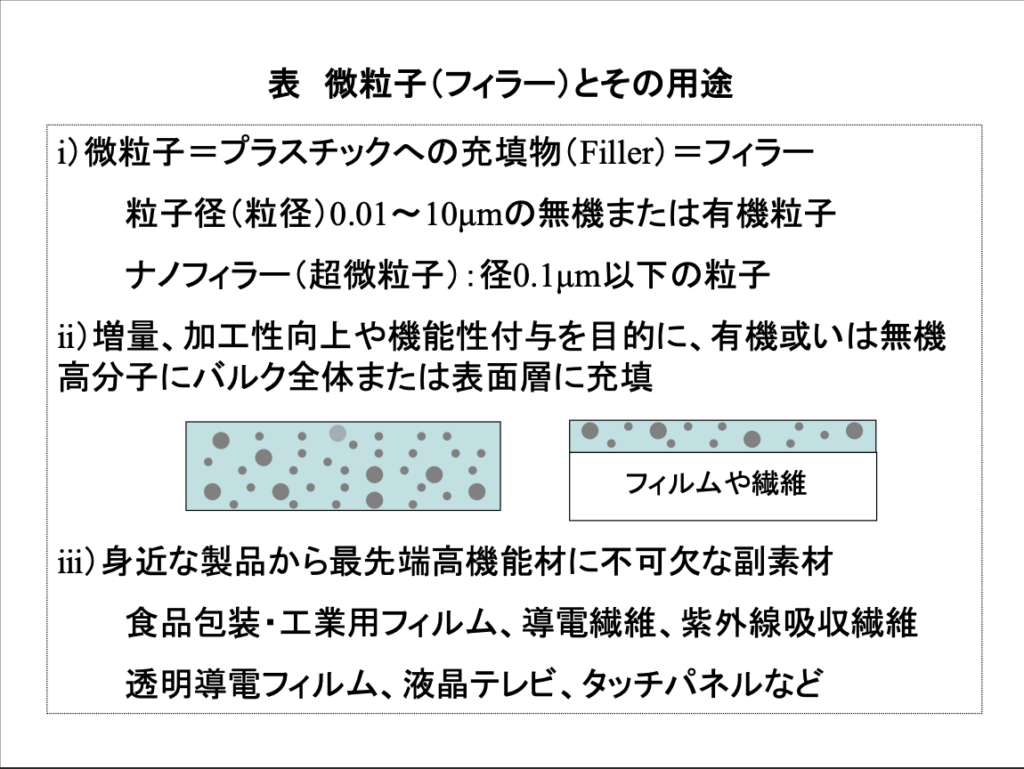

2.はじめに-微粒子(フィラー)とは-

無機あるいは有機性の粒子は様々な用途で使用されているが、プラスチック類、特に繊維、フィルムやエンジニアリングプラスチック(エンプラ)などではそれらの機能向上を目指して、粒径の小さい粒子(微粒子)が充填されている。 微粒子はプラスチックに充填される物質であることからフィラーとも呼ばれ、フィラーは微粒子と同義語で用いられると言っても過言ではない。 旧くはプラスチックの増量剤として比較的大きな粒子が充填されたが、高機能製品の伸びが著しいハイテクさらにナノテクの現代においては、数100μmの微粒子から数10nmの超微粒子(ナノフィラー)をターゲットにしつつある。 プラスチックの種類、要求される機能、製品コストあるいはリサイクルの要否により、プラスチックに添加されるフィラーの様態はバルク全体、片面あるいは両面など様々である。

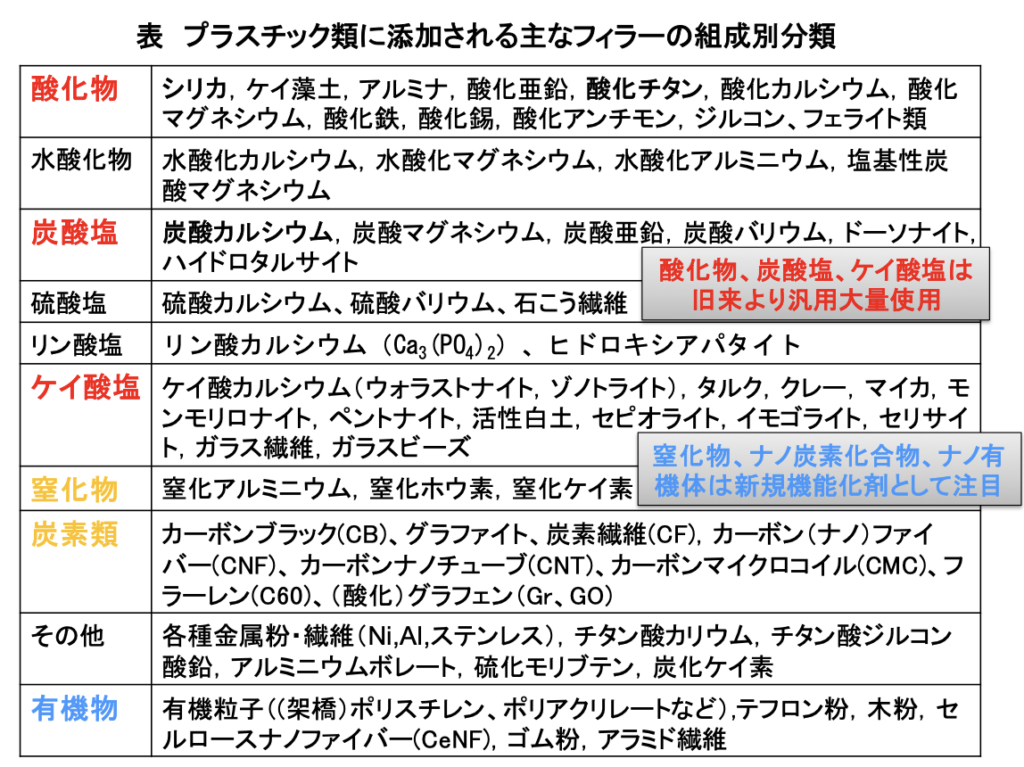

プラスチックなどに添加されるフィラーは、水、有機溶媒やポリマーに難溶性で、化学的に安定でなければならない。 プラスチック類に添加可能また添加が試みられているフィラーを化合物別に表に示した。 無機フィラーでは、酸化物、水酸化物、炭酸塩、硫酸塩、リン酸塩、ケイ酸塩、その他金属粉・繊維など、さらに最近では窒化物、炭素化合物が注目され製造法・用途開発が盛んになりつつある。 具体的には、シリカ、炭酸カルシウム、硫酸バリウム、タルク、クレイ、カーボンブラックが旧くから使用されており、窒化ホウ素、炭素繊維、カーボンナノチューブ、グラフェンなどが近年注目されている。 有機フィラーでは、合成品と天然品に大別され、前者の代表例には、ポリスチレンやポリアクリレートの有機粒子、後者では木粉やセルロースナノファイバーがあげられる。 合成品である有機粒子には、水や有機溶媒に対する膨潤性や耐熱性を向上させた架橋タイプがある。 なお、バイオ素材である木粉やセルロースナノファイバーは生分解性を有するので、海洋マイクロプラスチック対策用フィラーとして注目されつつある。

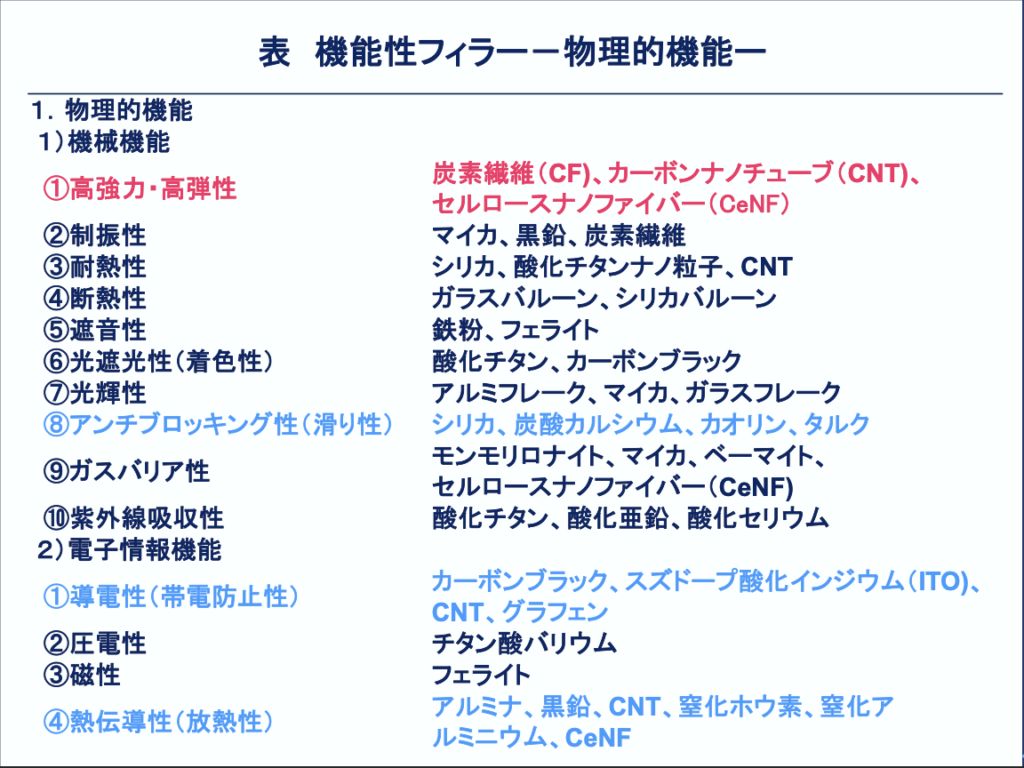

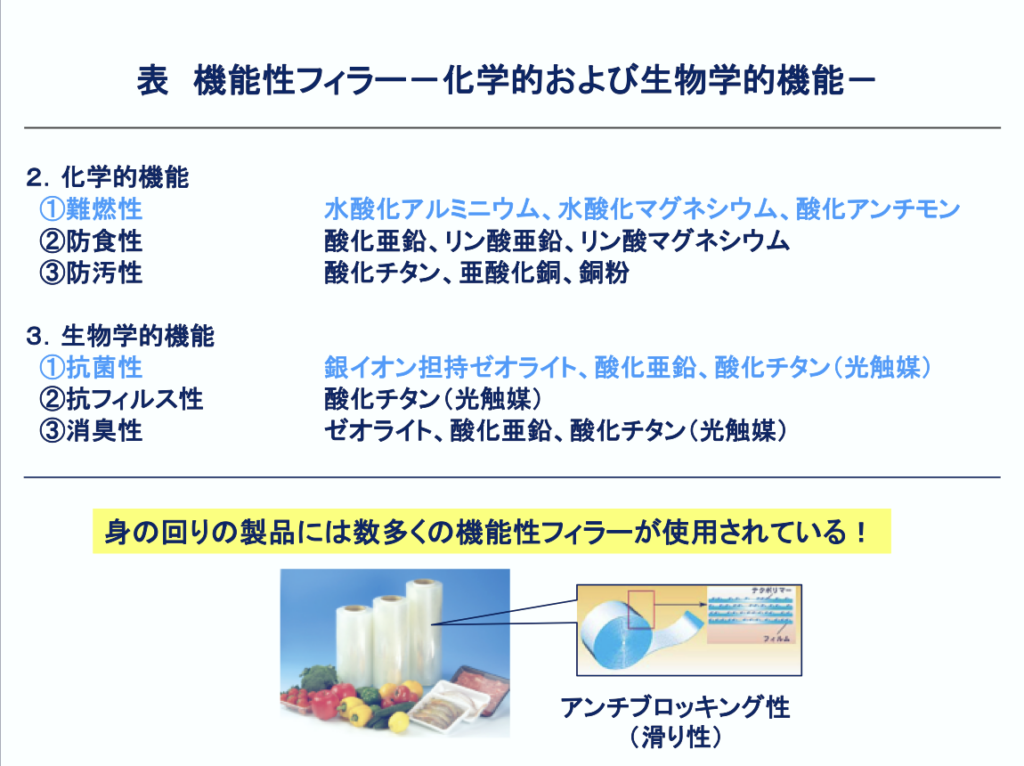

上記のフィラーがプラスチックのいかなる用途に使用されているかを、物理的機能、化学的機能および生物学的機能の観点から表にまとめた。 プラスチックの機能性向上において、近年、フィラーに最も望まれる機能は、物理的機能では高強力高弾性、導電性・熱伝導性、化学的機能では難燃性、生物学的機能では抗菌性・抗ウイルス性であろう。 ただ、プラスチックフィルムの重要な機能としてアンチブロッキング性があるが、この改良に様々なフィラーが開発され、今日のフィラー発展の礎となったことは否めない。以下にフィラー発展の経緯等を簡潔に紹介する。

微粒子、フィラーの発展に最も寄与したのは1970年代に始まるオーディオやビデオテープのベースフィルムとなる磁気テープ用ポリエステル(PET)フィルム開発である。 すなわち、磁気テープの性能向上に伴ない、ベースフィルムの平滑性及び滑り性(アンチブロッキング性)の向上が要求され、様々なフィラーが開発されていったのである。

フィルムの滑り性は添加フィラーの組成、形状、大きさそして添加量によりコントロールされる(表の下図)。 磁気テープ用PETフィルムの開発当初、1970年代から80年代前半頃は、アンチブロッキング剤として使用される微粒子は天然のカオリン、タルク、炭酸カルシウムなどが主に使用されていた。 その後、1980年代後半頃になると、ビデオ用磁気テープの高品質化(平滑性、高滑り性)に伴い、PETベースフィルムにより平滑・易滑性が求められ、上記の天然物由来のフィラーでは対処が困難となってきた。 このような状況の中、小粒径かつ粒度分布の狭い単分散体、さらに異形のフィラーがアンチブロッキング剤に望まれ、天然品に代わり合成品が市場に出現してきた。 具体的には、形状面では不定形から球状、粒径ではミクロンオーダーからサブミクロン、ナノオーダー、そして粒度分布の狭い単分散体が開発ターゲットとなり、様々フィラーが開発されフィルムへの適用が試みられた。 実用化に至った代表例には、合成炭酸カルシウムや合成球状シリカがあげられる。 フィラー添加量は、フィルムの要求特性、フィラーの分散特性、生産方法により数百ppmから数千ppmと広範囲に及ぶが、透明性が重視される場合、フィラー添加は透明性低下を招くので、適正化が重要となる。 フィラーの小粒径化に伴い、スラリー中あるいはフィルム内でフィラーの凝集が起こりやすくなり、フィルムの平滑性や透明性に悪影響を及ぼし好ましくない。 そこで、フィラーの表面処理、分散剤、フィラーのフィルム基材への充填法などの工夫によりフィラーの凝集抑制を図り、フィラーのみならずフィラーのプラスチックへの応用技術、とりわけナノコンポジットの発展に大きく貢献することになった。

3.フィラー特性

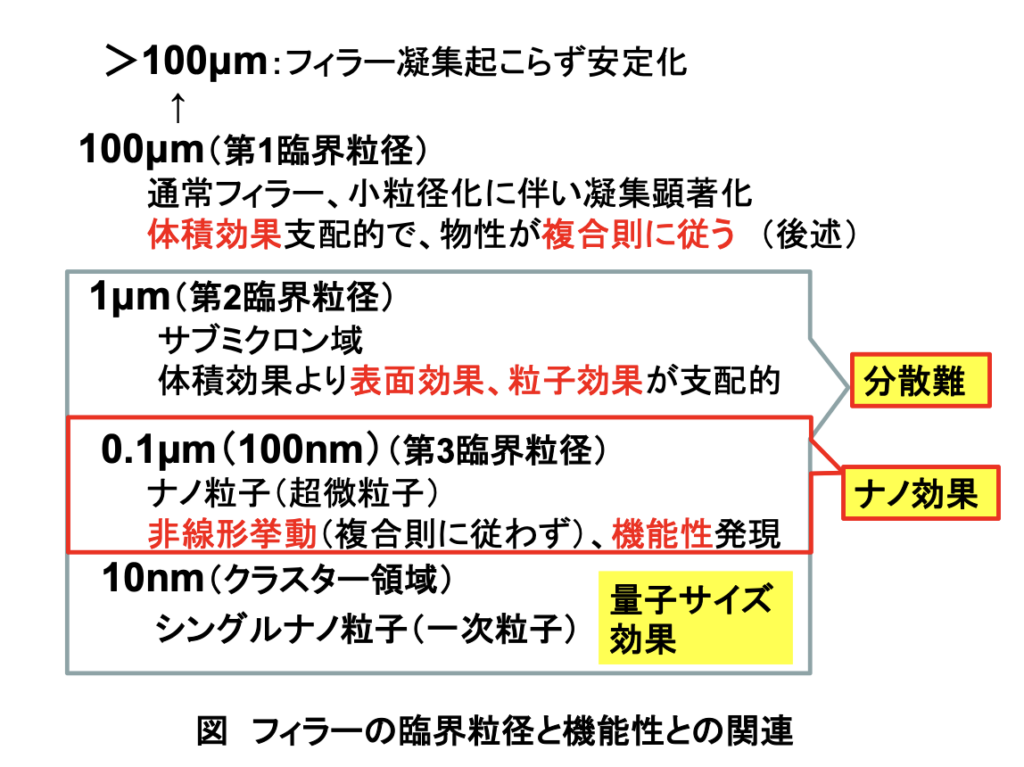

フィラー特性には、組成、粒径、粒度分布、形状、表面積、熱特性、粒子結晶性、粉体流動性、等さまざまあるが、フィルム、繊維やエンジニアリングプラスチックへの機能性向上を図るには、フィラーの粒径および粒度分布の知見が重要である。 図はフィラーの粒径と得られるフィラー充填体の機能性の関係を示している。 フィラーの径は製法に依存し大小様々あり、時代と共に大粒径から微粒子、さらにナノ粒子と極微小化しつつある。 プラスチックに充填されるフィラーは100μm以上、100μm~1μm、1μm~0.1μm(100nm)、0.1μm~10nmに大別され、100μm、1μm、0.1μmをそれぞれ第1臨界粒径、第2臨界粒径、第3臨界粒径、そして10nmをクラスター領域と称す。 第1臨界粒径(100μm)以上ではフィラーの凝集は起こりがたいが、それ以下になればなるほど凝集が顕著になり、分散が困難となる。 小粒径化に伴い凝集問題の解決、分散性向上の必要性が増すが、機能性の面では複合則に従わない非線形挙動、すなわちナノ効果、量子サイズ効果が発現してくる。

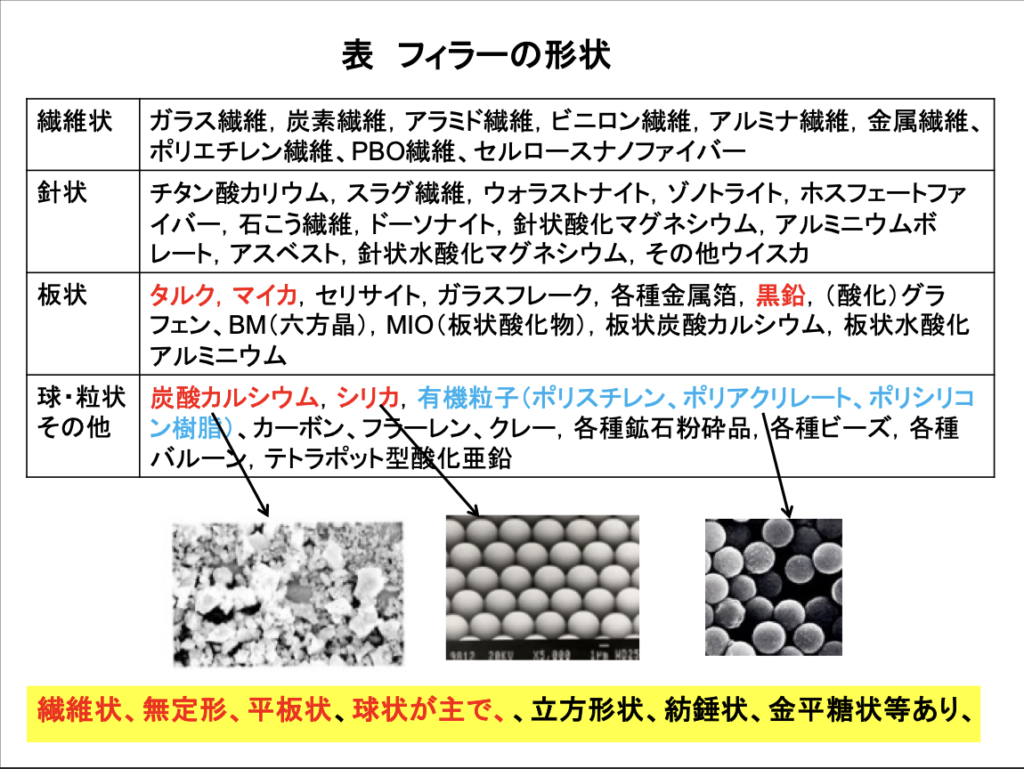

表に示したごとく、フィラーの形状は多くが不定形であるが、繊維状、針状、板状、球状、立法形状、紡錘状、金平糖状等様々ある。 不定形や板状は炭酸カルシウム、シリカ、タルク、マイカ、粘土、黒鉛などの天然品が多く、球状や繊維状は球状シリカ、有機粒子、炭素繊維、アラミド繊維に代表される合成品が多い。 一般的にL/Dの大きい繊維状フィラーは不定形、球状や板状フィラーに比して力学特性改善効果が大きい。 天然物の繊維状フィラー、セルロースナノファイバーはプラスチックの物理的特性改善充填材として注目されている素材である。

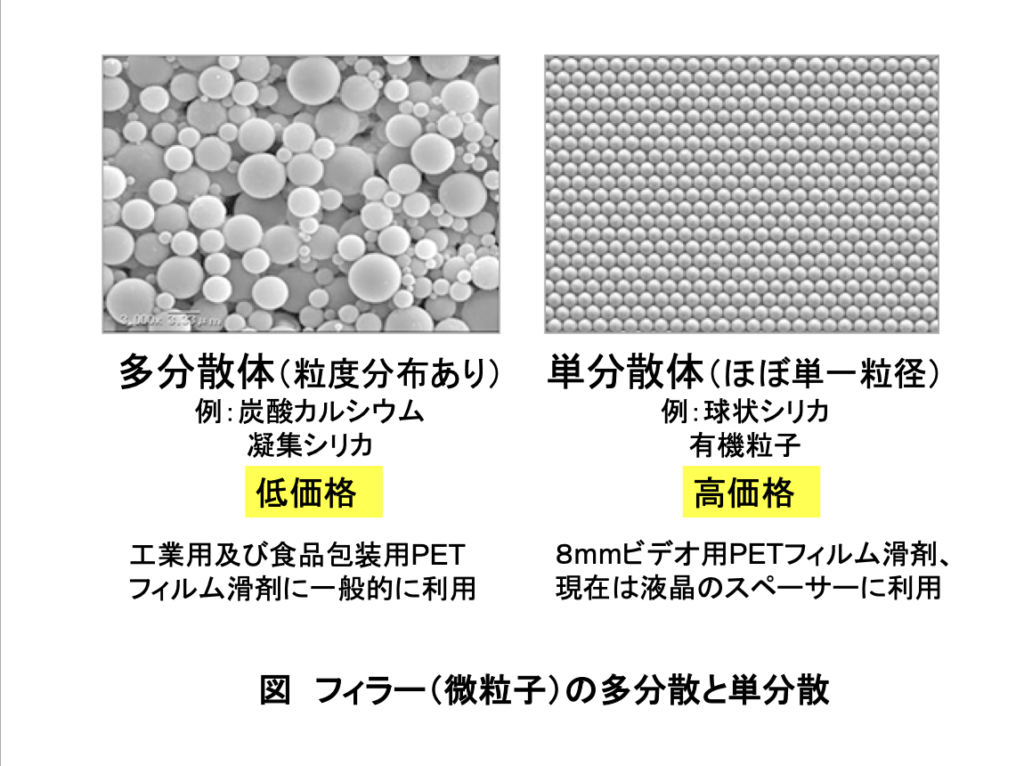

フィラーには、異なった粒径が混じり粒度分布を有する多分散系と粒度分布がほぼ皆無の単一粒径からなる単分散系が有る(図参照)。 通常のフィラーは多分散系であるが、フィラーの粉砕・解砕や合成法の工夫によりほぼ粒径の揃った単分散系が得られる。 多分散系の例として天然由来の炭酸カルシウムや凝集シリカ、単分散系の例としては合成炭酸カルシウム、球状シリカや有機粒子などの合成品があげられる。 一般的に、前者は安価で汎用品向け、後者は高価で高機能製品に用いられる。

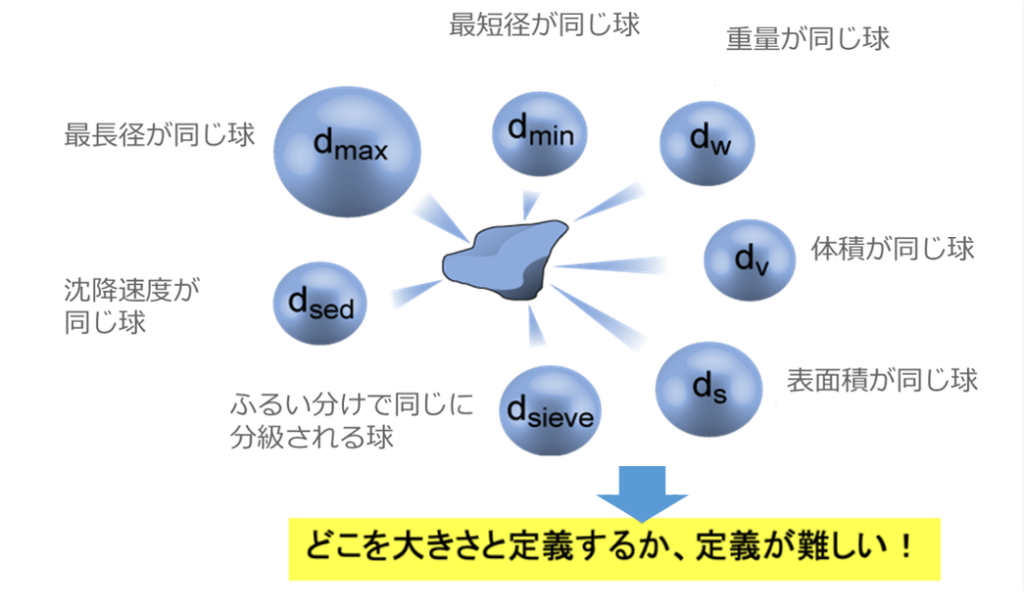

粒度の基準として長さを用いる場合は粒径と呼び、径は直径を指す。 よって、粒径は粒子形状が球の場合に限り一義的に決まる。 フィラーが単純な球形であるならば粒径は直径となるが、特にいびつな不定形フィラーの粒径は測定するポイントにより値が異なり、一様な定義は難しい。 そのため測定法に応じた様々な径や相当径(円相当径、球相当径など)が定義されている。

後述するように粒径、粒度分布の測定には様々な方法があり、得られる粒径も定義上異なる。 すなわち、各種測定装置で得られる不定形粒子の粒子径には、基準に基づいて定義された代表粒子径が用いられ、表に示した。 主な代表粒子径として、粒子の幾何学的形状に基づく三軸径、相当径、定方向径、そして実用的な有効径としてふるい目開き径、ストークス径があげられる。 三軸径は、いびつな粒子を外接直方体に置き換える。 置換した直方体の短径、長径、厚みの各寸法が代 表粒子径となる。 相当径は、いびつな粒子をそれと同じ体積 Vp、表面積 Sp、終末沈降速度 ut を持つ球に置換する。 置換した球の寸法が代表粒子径であり、それぞれ等体積球相当径xV、等表面積球相当径xS、ストークス径xSt という。 なお、有効径として、ふるいなどの目に相当するふるい目開き径があげられる。

定方向径は、顕微鏡観察による粒子投影像の解析により得られる。 フェレー径xFは、粒子投影像を定方向の二本の平行線で挟み、その垂線の長さで定義される。 マーチン径xM は、粒子の投影面積を二等分する線分の長さで定義される。 クルムバイン径xKは、投影粒子像の最大長さで定義される。 これらはすべて同一方向の長さで定義される。 実際、顕微鏡写真の解析を手計算で行うときに有用なフェレー径、コンピューターの画像解析ソフトで自動処理される円相当径および球相当径を図に示した。 そのほか、不定形な粒子と同じ投影面積を持つ円に置き換え、その直径xHを代表粒子径とするヘイウッド径がある。

4.粒径および粒度分布測定法

粒径および粒度分布の測定原理、測定法は種々あり、目的に合わせた測定法を選択する必要がある。 測定法は以下に大別される。

- 1)拡大像を測長する方法

- 2)液体中での粒子の運動から測定する方法

- 3)粒子の嵩高さを測定する方法

- 4)光の散乱・回折などを利用する方法

それらの具体的な測定方法について概説する。

4.1 拡大像を測長する方法

本法の代表は光学顕微鏡や電子顕微鏡により撮影拡大した粒子像を測長する顕微鏡写真画像法である。 一般的ではないが、ホログラフィーの像の大きさを測長する方法もある。 さらに、最近では高性能なCCDカメラで粒子を直接観察、カウントする方法もある。

4.1.1 写真画像法

測定原理

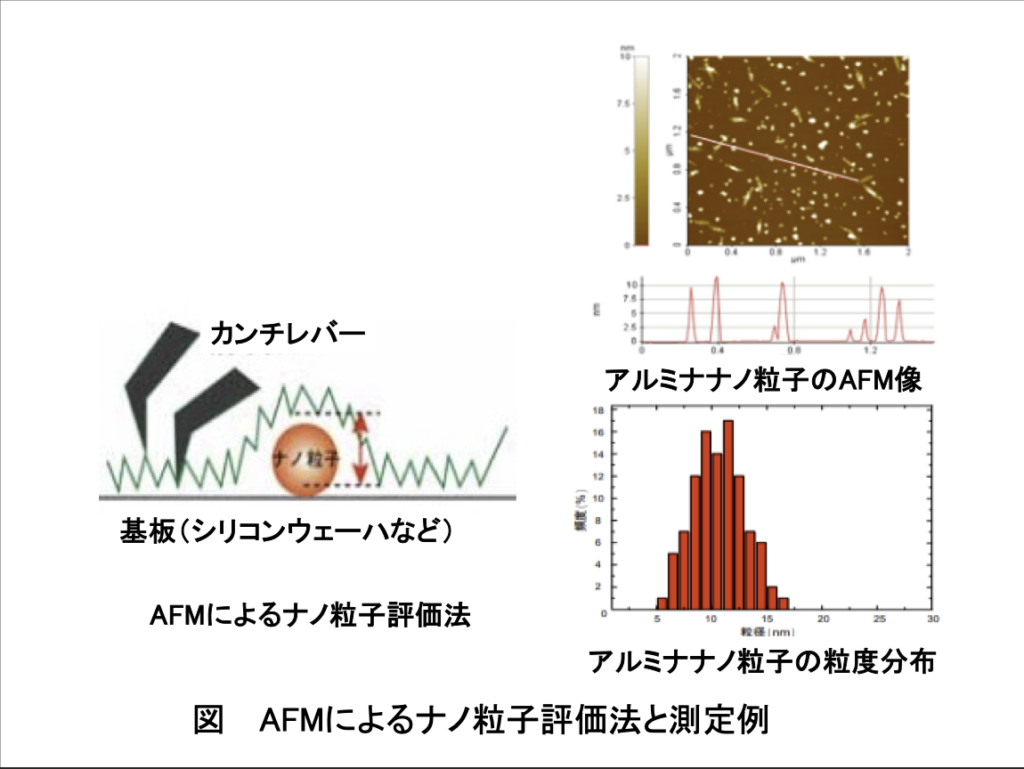

各種顕微鏡を用いて、粒子を直接観察し粒径および粒度分布を測定する方法である。 特に、測定対象が粉体の場合に、簡便かつ有用な方法である。 光学顕微鏡、走査形電子顕微鏡(SEM)や透過型電子顕微鏡(TEM)、走査型透過電子顕微鏡(STEM)、原子間力顕微鏡(AFM)の試料台に粉体を乗せ拡大して覗き込み、直接あるいは像を写真に記録したのち、粒子の大きさを物差しで測長、あるいは画像データや写真をコンピューターに入力し自動的に粒子像を解析する。 原子間力顕微鏡(AFM)は、図に示すようにカンチレバーと呼ばれる先端の直径が数nmの探針で試料表面を走査し、その形状を測定する方法で、通常の顕微鏡とは測定原理が異なる。 直接物差しで像の大きさ(フェレー径など)を測る手法は人手・時間がかかるので、現在は画像解析ソフトを用いる方法が一般的である。 ある程度正確な粒度分布を求めるには、統計処理の信頼性を高めるためデータ処理粒子数は数100個以上が望ましく、視野の異なる画像データをできるだけ多く撮影する必要がある。

特徴

粒子を直接観察する方法なので、対象粒子の径に応じて、顕微鏡を選択する必要がある。 粒径がmm~μmオーダーと大きい場合は光学顕微鏡、さらに粒径が小さくなるに従い、μm~nmオーダーでは走査型電子顕微鏡、透過型電子顕微鏡、nmオーダーでは原子間力顕微鏡を選択する必要がある。 一枚の顕微鏡写真に入るフィラーは全体から見ると非常に少ないので、一つの試料について数十枚の観察を行い粒径・粒度分布を判定する。 数十枚の写真で得られる数百個のフィラーにつき、所定の径に入るフィラーの個数をカウントすることにより、粒度分布が得られる。 以下に各々の特徴を記す。

-

ⅰ)光学顕微鏡

500~1000倍程度倍率を有する光学顕微鏡では、数ミクロン以上、好ましくは10ミクロン以上の径の粒子の観察が好ましい。

-

ⅱ)走査型電子顕微鏡(SEM)

ミクロンオーダーの観察に適する。ナノ粒子の観察には、SEMの中でも分解能が高い、電界放出形走査電子顕微鏡(FE-SEM)が適している。 粒子の形状や粒度分布、表面状態が観察できる。

-

ⅲ)透過型電子顕微鏡(TEM)

ナノ粒子の形状や粒度分布が観察できる。 また、電子線回折を用い、粒子の結晶性や結晶構造の解析も可能である。

-

ⅳ)走査型透過電子顕微鏡(STEM)

ナノ粒子の形状や粒度分布が観察できる。 また、組成の違いや結晶構造、欠陥を観察できる。

-

ⅴ)原子間力顕微鏡(AFM)

AFMは,高さ方向の分解能にも優れているので,微細な粒子の粒子形態の3次元データが得られる。 上記の顕微鏡類とは異なり、大気中・液体中など様々な環境下で測定可能で、対象材料は導体・絶縁体を問わないなど、非常に応用範囲が広い。 また、高さ方向の分解能が0.01nmと原子分解能に及ぶので、ナノ粒子の粒径や形状を評価するのに最適な分析手法である。(図参照)

愛産研ニュース 1月号(2011.1)より図抜粋

4.1.2 ホログラフィー法

測定原理

写真の代りにホログラフィーで三次元の像撮り、粒径、形状を求める方法である。

特徴

写真では結像位置にない粒子の像は大きく撮影され誤差要因となるが、ホログラフィーではこの点は問題とはならない。 コンピューターにホログラフィーデータを入力し、粒径を求める。なお、本法は粒子の奥行きが見られる立体画像が得られる特徴がある。

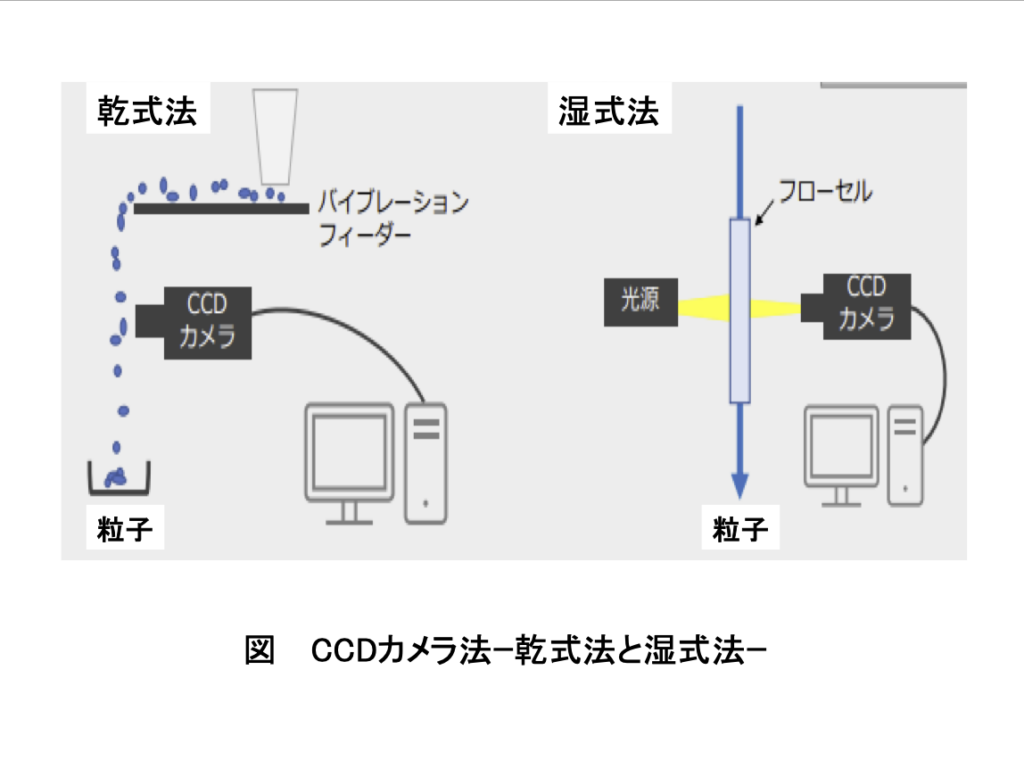

4.1.3 CCDカメラ法

測定原理

本法は乾燥粉体を対象とする乾式法とフィラー分散液を対象とする湿式法がある。 乾燥粉体をまたは分散液を測定セルに流し、セル周囲に設置されたCCDカメラで流れる粉体の画像を連続的に撮影する。 また、内視鏡のようにプローブ式で画像撮影する方法、すなわち、サンプル液中に直接プローブを挿入する方式もある。 得られた結果を画像処理ソフトで処理することで、粒径・粒度分布さらに形状情報が得られる。

特徴

- ①粒径・粒度分布及びアスペクト比などの形状評価ができる。

- ②希薄系に適し濃厚系には不適である。

- ③1μm以下の測定は困難で、通常1μm~100mm径の粉体が測定対象である。

- ④製造工程に設置可能なインラインタイプもある。

4.2 液体中での粒子の運動から測定する方法

液体中での粒子の沈降速度から粒径および粒度分布を測定する方法で、自然沈降で測定する沈降法と遠心力をかけその沈降速度より測定する遠心法がある。

4.2.1 沈降法

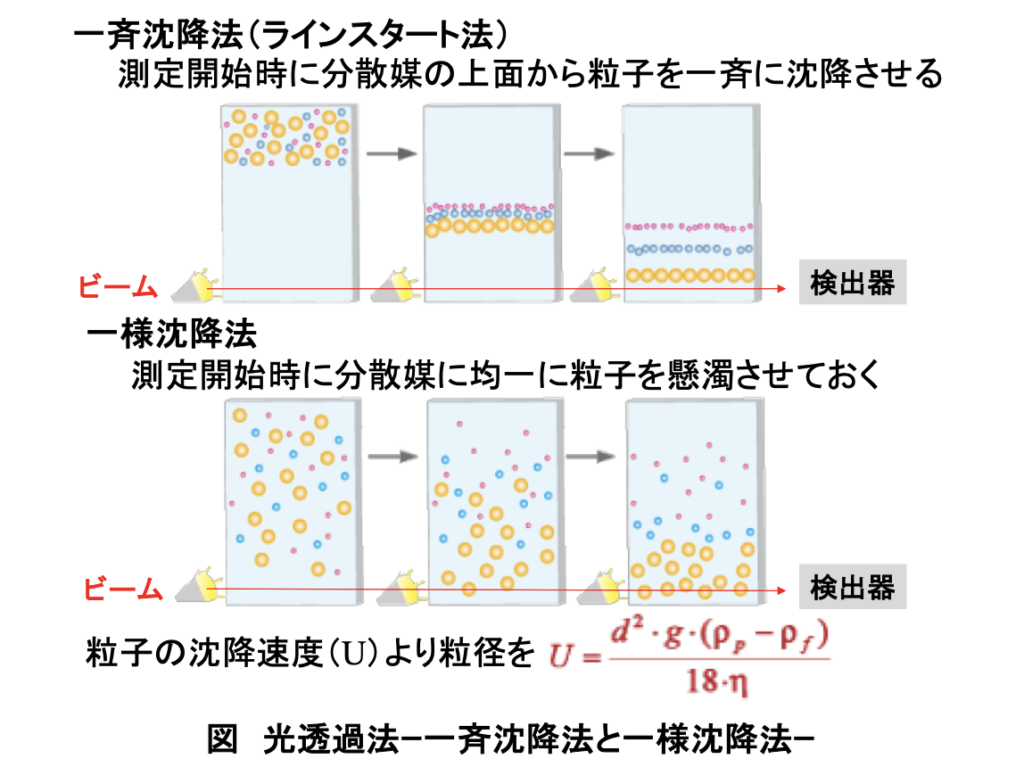

測定原理

液体中の粒子は、密度が同じであればサイズが大きいほど速く沈降する、これをストークスの法則と呼び、下記の式が成立する。 すなわち、液体中での粒子の沈降速度を測定すれば、液体の粘度、密度、粒子の密度より粒径が計算される。

vs:終端速度;[m/s]もしくは[cm/s]

Dp:粒子径;[m]もしくは[cm]

ρp:粒子の密度;[kg/m3]もしくは[g/cm3]

ρf:流体の密度;[kg/m3]もしくは[g/cm3]

g:重力加速度;[m/s2]もしくは[cm/s2]

η:流体の粘度;[Pa・s]もしくは[g/(cm・s)]

図は沈降法を図示している。 例えば、異なった粒径の混合粒子をスタートラインである液上部に入れると、スタートラインから各粒子は一斉に沈降開始し、大きい粒子は沈降が速く、小さい粒子はゆっくり沈降するため、沈降中に分級される。 分級された粒子濃度を光学的な手段により検出することで、高分解能の粒度分布が得られる。

特徴

沈降法では測定所要時間が粒径の2乗に反比例するから、単なる重力による沈降では3μm辺りから測定時間が急速に長くなる。 例えば、1μm辺りで測定所要時間は7時間を超え、種々の誤差の原因が生じ、測定精度が下がるので好ましくない。 この重力に頼った沈降法は粒径の大きな粒子の測定に限定される。

4.2.2 遠心沈降法

測定原理

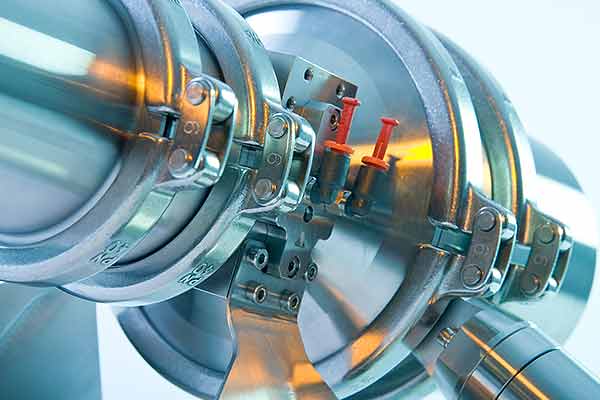

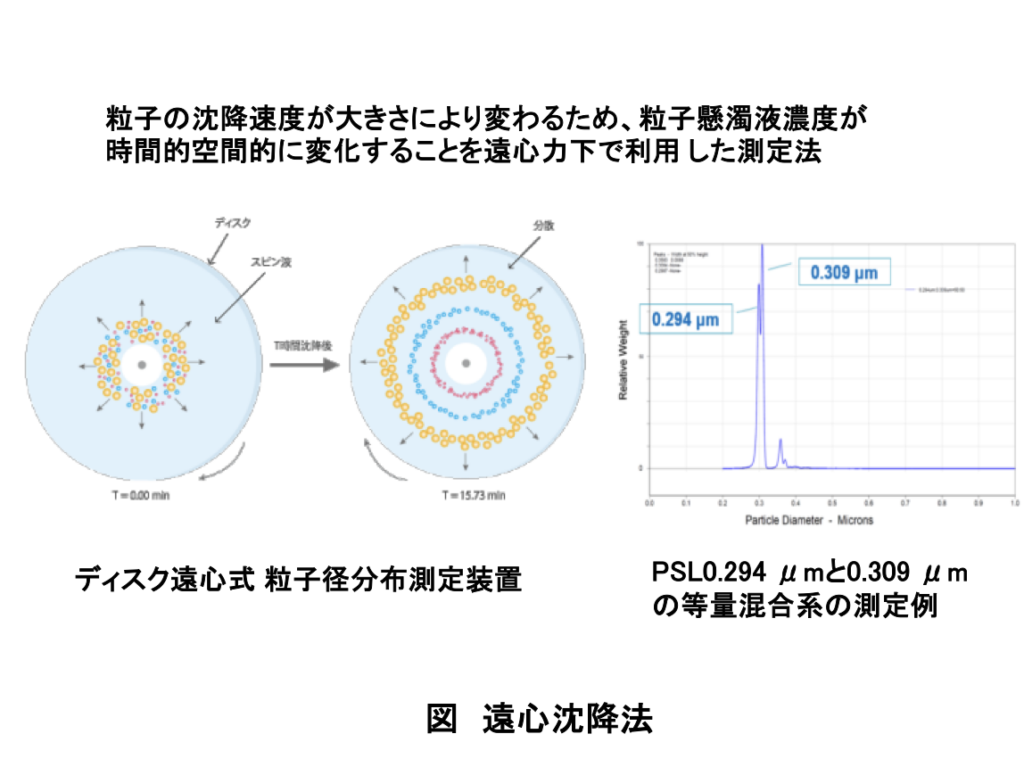

上記の重力による自然沈降では測定時間に難があるので、測定時間の短時間化を目的に遠心場で沈降させる方法である。 図のディスク遠心式粒子径分布測定装置は遠心場にあるディスク形のセル内で粒子を沈降させる方式の装置である。 ディスクは最大24,000rpmで回転し、測定時間は粒子の密度に依存するが、ナノ粒子も数分~30分で測定できる。 例えば、1500(kg/m3)としたときには、100nmのナノ粒子を約10分で測定できる。 100nm以下の小さい方にも分布がある場合は20分から30分ほどかかる。

特徴

- ①ナノからサブミクロンの粒子径(10nm~100μm)測定に適し信頼性が高い。

- ②高分解能で、単分散粒子の場合、検出下限濃度は0.01μgで、2.5%の粒子径差があれば、完全なピークとして検出できる。

- ③粒子密度が小さい(水と密度差が少ない)と沈降に時間がかかり、測定に長時間を要する。

- ④希薄系のみ測定可能で、粒子密度値が必要である。

- ⑤標準粒子によるサイズ校正を試料測定の直前に行うので、高精度で再現性の高い結果が得られる。 例えば、ポリスチレン粒子(PSL) 0.294μmと0.309μmとの等量混合系の場合、それぞれのピークとして検出される(図参照)。

分散評価ウェビナー資料(2021年6月17日)より図抜粋

4.3 粒子の嵩高さを測定する方法

粒子の嵩高さや体積の差により微小な孔や穴を抜ける粒子に差が生じることを利用する方法で、ふるい式や分級式がある。

4.3.1 ふるい式

測定原理

ふるいの目(径)によって異なった径のフィラーを選別する方法である。 図はJIS Z8801規定のふるい器(異なった目開きを、目開きの小さなものから順に数段重ね合わせた装置)で、一定時間一定振幅で振動を与えてふるい分け、各ふるい上に残った試料の質量を計測することで、累積分布及び平均粒子径が求められる。 粒子径が細かくなるとふるいわけが難しく、ふるい分けが可能な最小目開きは約45μmである。

特徴

- ①装置がシンプルで安価である。

- ②物性値が要らず複雑な数学アルゴリズムがない。

- ③分解能が悪く、大きな粒径(10μm~mm)の評価に限られる。

- ④粒子形状に依存する問題がある。

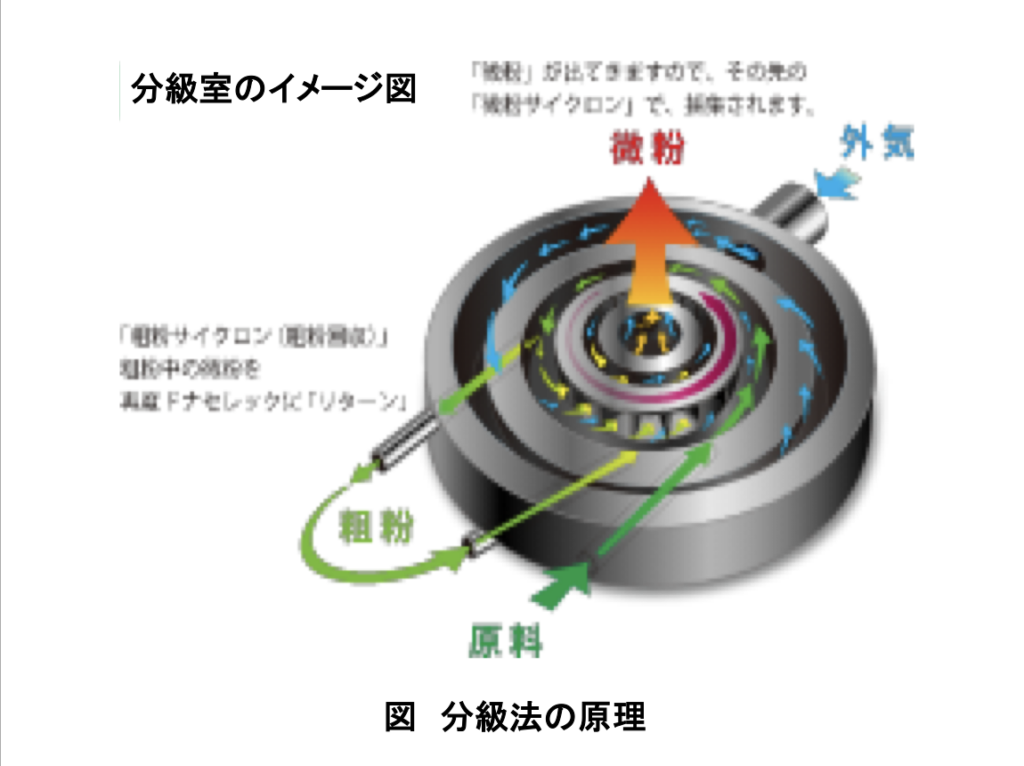

4.3.2 分級式

測定原理

粒子径によって粉体を分ける操作を粒度分級といい、本法は分級に特徴がある。 様々な分級機を用いて粉体を所定の粒径に分級し、分級品の重量を求めた後、さらに遠心法やレーザー回折法により平均粒径を求め、粉体の平均粒径および粒度分布をより正確に測定する方法である。

粒度分級の操作は,後述の篩い分けと流体分級に大別され、本項では流体分級(以下分級)を指す。 分級は乾式分級と湿式分級に分類され、乾式分級は気流中粒子の力学的挙動の差を利用して粒径により粒子を分ける操作で,工業的な微粒子分級の主流になっている。 乾式分級は一般的に空気流を用いて行うので風力分級と呼ばれ、その装置を空気分級機と呼ぶ。 空気分級機は重力分級機,慣性分級機,遠心分級機に大別される。 重力分級機は重力場における粒子の落下速度あるいは落下位置の差により分級する装置で,比較的粗い粒子の大量処理ができるが精密分級には適していない。 慣性分級機は気流の方向を急激に変化させ粒子の慣性力を利用して分級する装置で大容量に適するが精密分級に不適とされていたが、サブミクロン分級も可能となった。 遠心分級機は自由渦型と強制渦型があり、自由渦型は構造が比較的簡単で、5~50μmでの分級に適し、強制渦型は構造が比較的複雑で、動力費もかさむ欠点があるが、微粉領域(1μm前後)まで 分級が可能で,精密分級に適している。 図は強制渦中の処理物を遠心と流体抗力の差によってサブミクロン領域までの分級する超微粉風力分級機である。

特徴

- ①ミクロン以上の粒子の策定が一般的である(最近サブミクロン対応可能)。

- ②任意の分級および粒径測定装置を選択できる

- ③粉体に分級操作が加わるので、より正確な粒径および粒度分布が得られる

- ④正確性は増すが、測定までに手間暇がかかる。

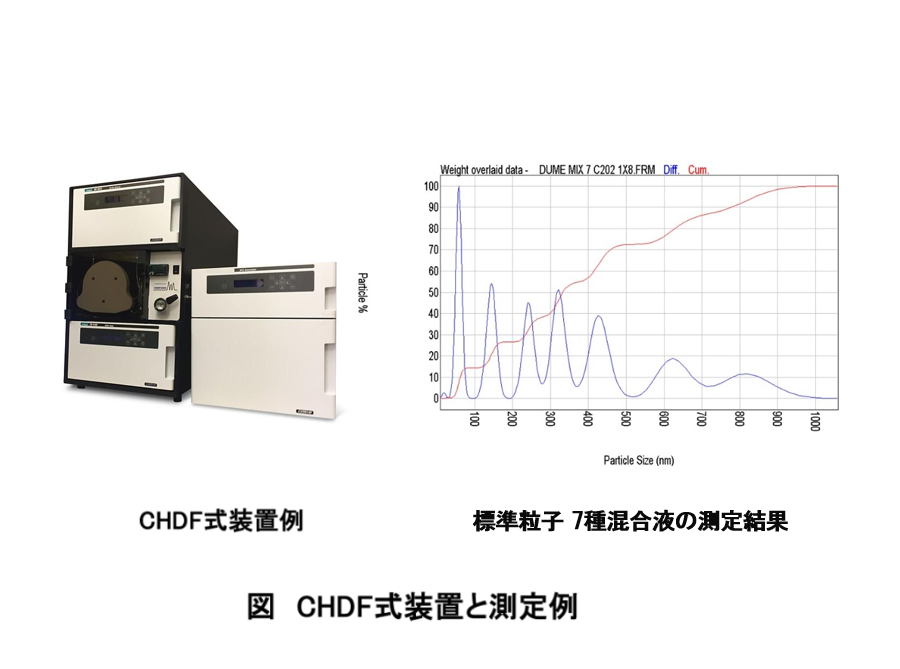

4.3.3 CHDF(Capillary Hydrodynamic Fractionation)式

測定原理

後述の光散乱を用いた粒径測定の場合、粒子径が大きいほど光散乱強度が大きくなるので、多分散系サンプルでは解析が複雑になり、正確な粒度分布測定が期待できなくなる。 そこで、キャピラリーカラムにより粒子をサイズごとに分級することにより粒度分布を測定する画期的な装置がCHDFで、簡便な操作で多分散のナノ粒子分析に強い特徴を有する(図参照)。 この方法はキャピラリーによる粒子サイズの分離を基本としている。 キャピラリー内のポアズイユ流体は、キャピラリー管壁に近いほど遅く、遠いほど速い流れになり、大粒子は速い流速中を、小粒子は遅い流速中を流れ、移動速度の違いにより、粒子をサイズ別に分離することが可能となる。 レーザー回折などで多分散サンプルを分析すると、全体の平均粒子径は得られ、個別の粒子のサイズ情報は得られない。 しかし、CHDFでは粒子を分画、測定することで、多分散サンプルでも、個々の粒子サイズに対応した粒子を正確にかつ高分解能に測定することが可能となる。 さらに、紫外線の分析波長を可変の2波長にすることにより、粒子の表面の官能基も分析可能である。

特徴

- ①測定範囲:0.015~3.0μm、粒子密度の影響を受けないため、ナノ粒子を含む不均一なサンプルも正確に測定可能である。

- ②測定時間:サンプル注入からグラフ表示まで約10分

- ③高分解能:粒子径差10%以内(図参照)

- ④粒子を大きさごとに分離して検出するため、多分散や広い粒度分布を持つサンプルにも好適

- ⑤粒度分布の形状を仮定しない。

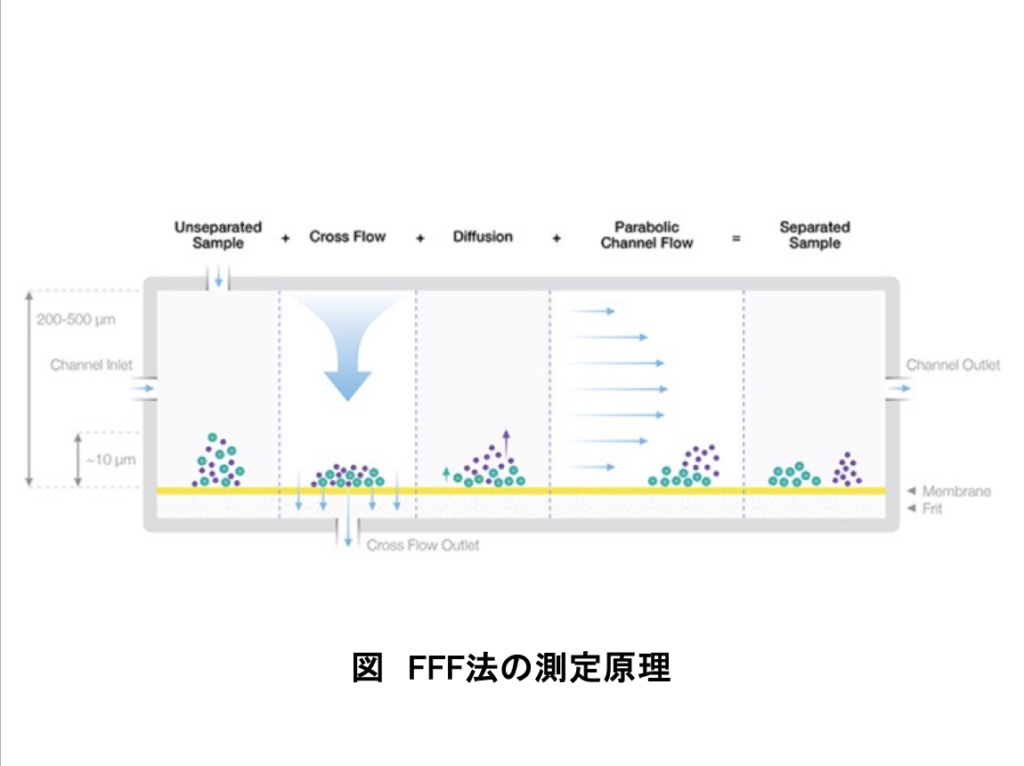

4.3.4 フィールド・フロー・フラクショネーション(FFF)法

測定原理

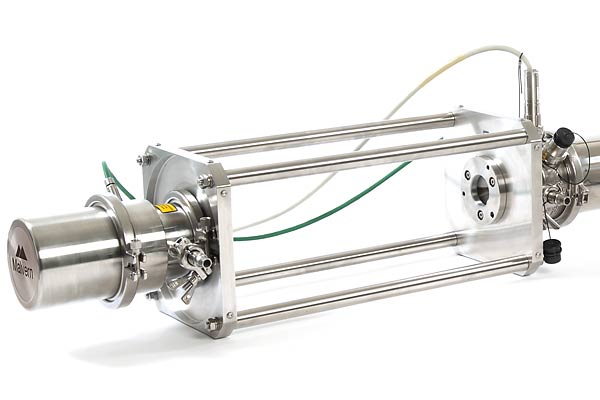

非対称フロー型FFF(AF4)の分離は、薄板状のスペーサーと上下2つのブロック(下側には浸透性がある)で構成された分離チャンネル内で行われる。 粒子の分離は、移動方向に対して垂直の力場を発生させることにより生じる層流中の移動速度の差に基づいて行われる。 垂直の力場(クロスフロー)を掛けると、試料は下壁の方向へ移動し濃縮される一方で、濃度を均一にしようとブラウン運動由来の拡散力が力場に反して働く。 やがて試料は平衡状態に達するが、移動速度の速い小さな粒子ほど、下壁から離れた位置で平衡状態になる。 ここに層流を発生させると分離チャンネル内の流れは,壁面が遅く中央部が早い放物線状の流れとなり,小さな粒子ほど先に溶出し、サイズ分離が可能となる。 このとき多角度光散乱検出器(MALS)を接続することにより、バッチ式測定法では得られない高分解能粒度分布測定が可能となる。 また、UV検出器等により、定量分析にも対応可能である。

特徴

- ①ナノ~サブミクロン粒子をサイズ分離し、高分解能粒度分布測定が可能となる。

- ②動的光散乱モジュールを搭載した多角度光散乱検出器を接続することで、ナノ粒子の形状(剛体球状、棒状、ベシクル構造など)の判別が可能となる。

4.3.5 電気的検知法

測定原理

電気抵抗法(コールターカウンター法)とも呼ばれ、粒子が細孔を通過したときの電気抵抗値が異なる事を利用した方法である。 アパチャー・チューブのアパチャー(細孔)の両側に電極を置き電解液を通して両電極間に電流を流すと、試料がアパチャーを通過する際、両電極間に生じた電気抵抗変化(抵抗変化量)を電圧パルスに変換し、増幅、検出して粒子の計数とサイズが測定される。 すなわち、電圧変化が体積球相当径となる。 この抵抗変化電解液とアパチャー・チューブのサイズにより、体積分布及び個数分布(個/ml及び個/g)測定ができる。 液相中の粒子が凝集している場合は、超音波によって凝集体を分散させ、一次粒子の粒径分布を測定することも可能である。 ただし、アパチャー・チューブのサイズにより最大粒子サイズ及び測定範囲が限られる。 通常はアパチャー・チューブのサイズ:20~1000μm、測定範囲:2~60%である。 例えば、アパチャー・チューブのサイズ 30μm で粒子測定範囲は 0.6~18μmである。

特徴

- ①1回の測定で5から10万個子数をカウントできるので、体積分布と個数分布の両方の評価ができる。

- ②測定粒径サイズは50nm~500μmで、球相当径で精度の高い個数基準分布が得られる。

- ③物性値がいらず、微量分析に向く。

- ④希薄の水系のみに適用可能で、測定対象にやや制限がある。

4.4 光の散乱・回折などを利用する方法

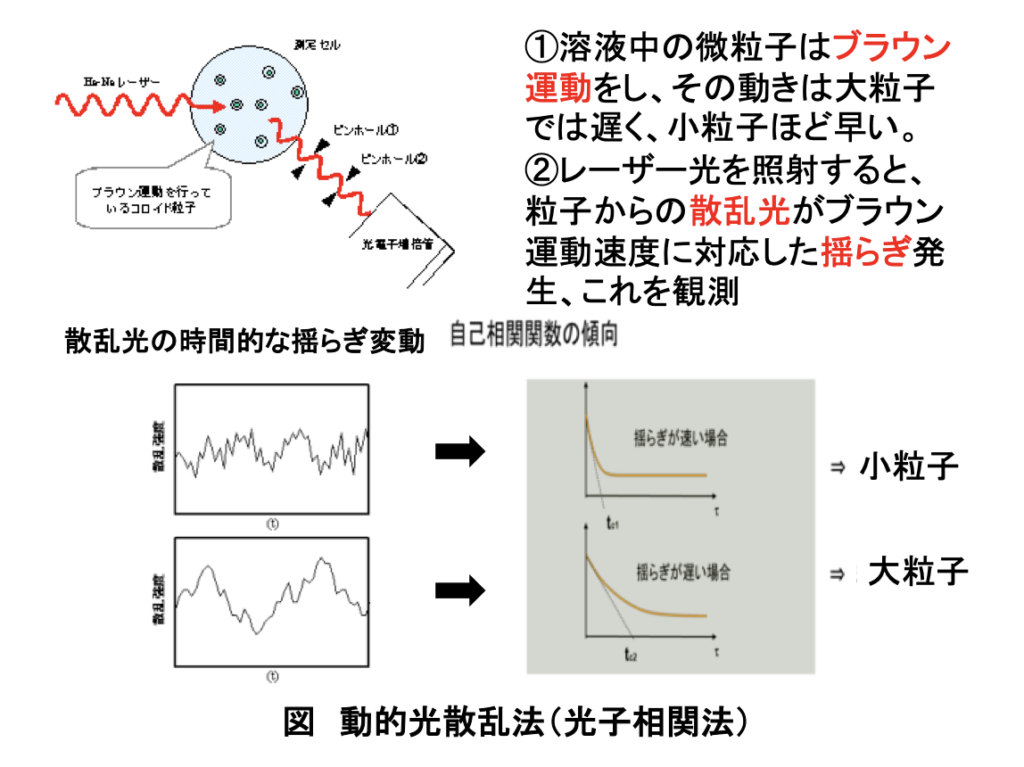

4.4.1 動的光散乱法

測定原理

レーザー光を懸濁液に照射することで懸濁液中の微粒子により得られる後方散乱光が生じ、その散乱光のゆらぎを一定時間測定する方法である。 液中の微粒子は熱運動する溶媒分子によってブラウン運動を引き起こされ、その散乱光のゆらぎは粒子のブラウン運動の速さに依存し、粒子が小さいほどブラウン運動は速い性質がある。 一定時間(相関時間)の散乱光のゆらぎの変化を検知することにより自己相関関数なる減衰曲線を取得する。 ゆらぎを定量的に表す拡散係数と粒子径との関係を示すストークス・アインシュタインの式により、拡散係数より粒子径が換算される。 すなわち、粒子が小さいほど自己相関関数の減衰が早くなる(ブラウン運動が速い)ので、自己相関関数の比較で粒子径差を比較するが可能となる。 通常、散乱光を検出するために粒子濃度が十分薄い状態で測定を行う。

特徴

- ①装置は小型で比較的安価で簡便、さらに少量で測定でき、測定時間が早い。

- ②1nm~10μmサイズが測定対象で、ナノ粒子を高感度に測定できる。

- ③沈降粒子は測定できず、多分散、凝集体の測定には不向きである。

- ④高粘度はブラウン運動をしづらいため測定に不向きで、目安は数100cP以下が好ましい。

- ⑤必要な物性値は溶媒屈折率、溶媒粘度で、体積基準、個数基準の粒子径分布を求めるには粒子屈折率も必要である。

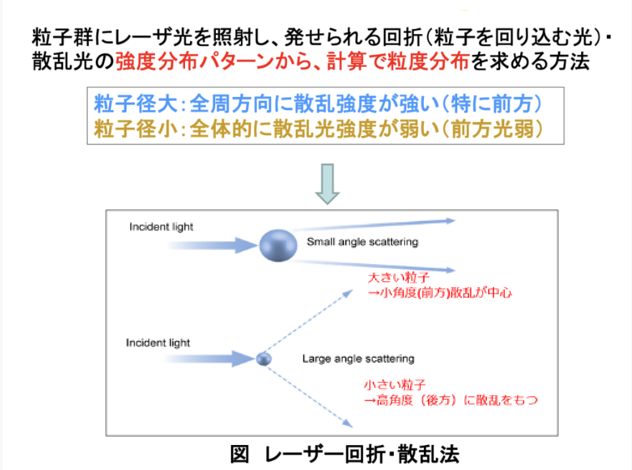

4.4.2 レーザー回折散乱法

測定原理

レーザー回折法では、気中または液中で、粒子試料を測定したい粒子サイズまで分散し、そこにレーザー光を照射して、試料により散乱される光の強度の角度依存性を測定することで、粒度分布を測定する。 試料が大きな粒子の場合、レーザー光に対して小さい角度に強い光が散乱され、小さい粒子の場合は、大きな角度にも光が散乱する。 さまざまな角度における散乱光強度データを測定し、散乱光強度の角度依存性(散乱パターン)を求める。 これを、粒径の異なる球状粒子の理論的に計算された散乱パターンと比較することにより粒子径分布(粒度分布)が求まる。 粒径は体積相当球の直径である。

特徴

- ①測定時に試料粒子の屈折率と光吸収率(複素屈折率)、そして分散媒の屈折率の値を入力する必要がある。

- ②幅広い測定範囲 – 1ミクロン以下から数ミリメートルまで測定可能である。

- ③数μm以下の小粒子では、入力屈折率によって、粒子径分布(粒度分布)が大きく変わる。

- ④100μm以上の大粒子では、屈折率によらず、ほぼ同じ結果が得られる。

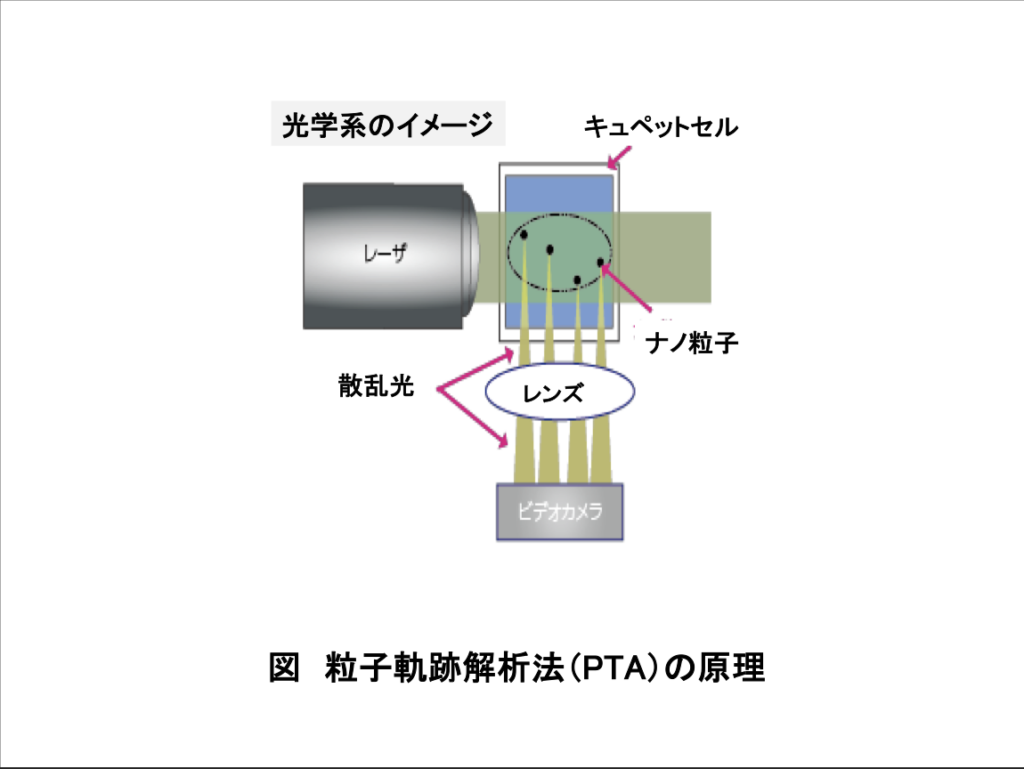

4.4.3 粒子軌跡解析法(PTA)

測定原理

粒子のブラウン運動を測定する点においては、粒子軌跡解析法は動的光散乱法と同じであるが、動的光散乱法が散乱光強度のゆらぎでブラウン運動を測定するのに対して、粒子軌跡解析法はカメラを用いてブラウン運動をしている粒子の輝点を実際に観察するところに差がある。 具体的には、レーザー光が照射されると溶媒中の粒子によって光が散乱され、光軸の直角方向からカメラで観察すると、粒子が輝点として観察される。 測定粒子は光学的な分解能よりも小さいので、輝点の大きさからでは粒子径はわからないが、輝点がブラウン運動でランダムに動き回る様子を観察することができ、動画の1フレームごとの粒子移動軌跡を追跡することで、ブラウン運動の変位(速度)を算出でき、粒径、粒径分布が得られる。 粒子径は拡散係数相当径、粒子径基準として個数基準のものとなる。

特徴

- ①動的光散乱と同じく、粒子のブラウン運動に基づくナノ粒子に特化した粒子分析方法である。

- ②粒子を1つずつカウントして粒度分布を作るので、縦軸が絶対値となり個数濃度の情報が得られる。

- ③粒子1個ずつ分析するので分解能は高くなる。最適な濃度であれば1視野中に100個程度の粒子を観察できる。

- ④レーザー回折/散乱式や動的光散乱法に比べると、測定に長時間を要する。

- ⑤異なる大きさの粒子を同時に分析するには、小粒子が観察できる散乱光強度を得つつ、強い光でも点として観察できる必要があり、1種類の波長のレーザー光源装置では、分析可能な粒度分布幅は狭くなる。

4.4.4 超音波減衰分光法

測定原理

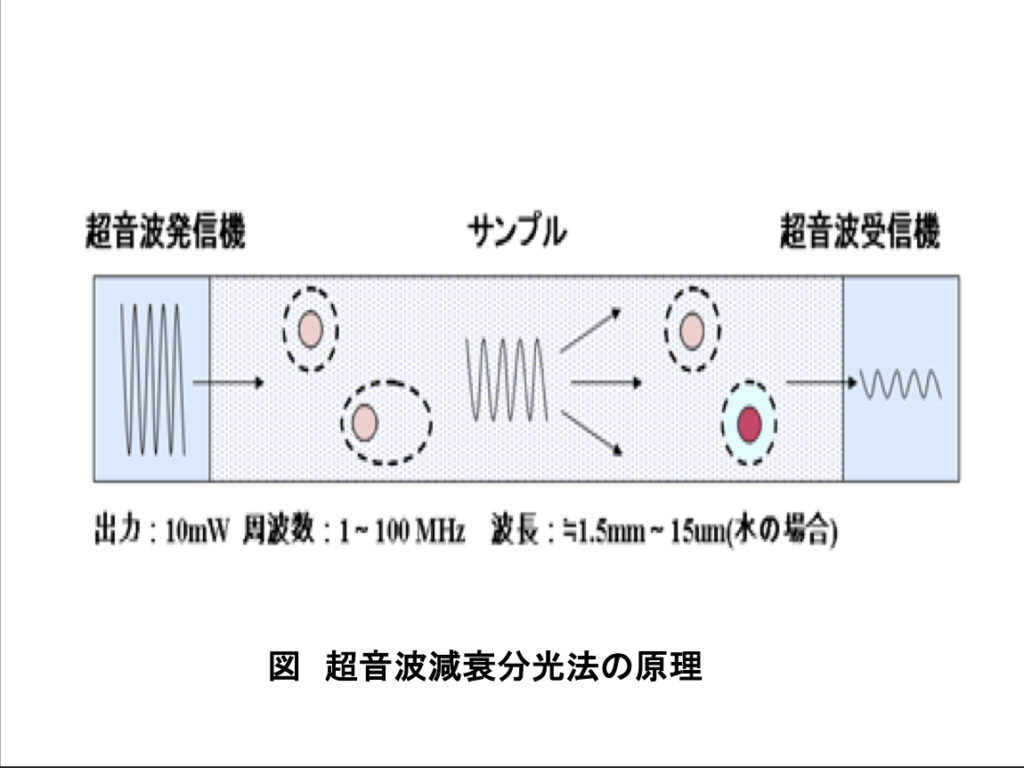

超音波減衰率測定センサーは超音波発信器、超音波受信機、その間にサンプル室からなり、測定に使用する超音波は、通常、10mW、周波数は1~100MHzである(図参照)。

超音波発信器に交流電圧をかけることで超音波を発生させ、発生超音波はサンプルセル中のコロイド液を通過すると減衰し、減衰された超音波は検出器により電圧に変換され、減衰率が求められる。

減衰率は粒子濃度と粒子径に依存し、粒度分布が求められる。

サンプル色が有色、無色透明にもかかわらず、超音波は粒子と相互作用し受信機で測定することができ、粒径測定が可能となる。

特徴

- ①希釈不要で濃厚な原液でも測定可能 (0.1~50vol%まで測定可能)。

- ②電解質濃度やpH変化を心配する必要がない。

- ③サンプル色の影響がない。

- ④広範囲の粒径測定が可能(5nm~1000μm)。

- ⑤ゼータ電位の同時測定 等電点や安定性の評価が可能である。

- ⑥再現性が良好である。

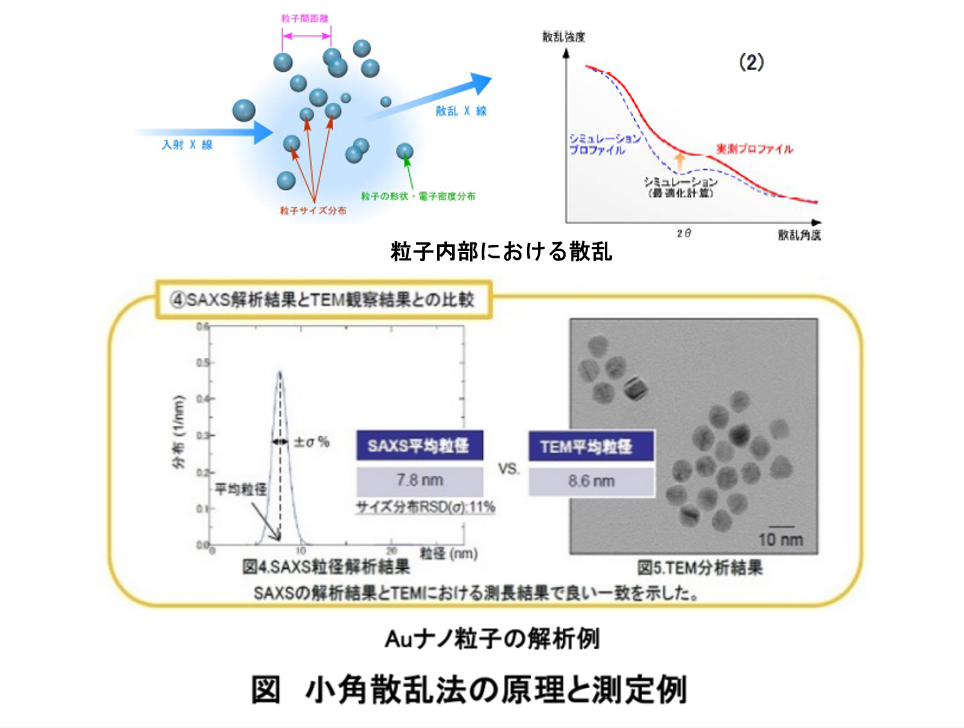

4.4.5 小角散乱法(SAXS)

測定原理

SAXSはX線源を試料に照射し、10°以下(0.1~5度)の小角度の散乱強度を解析することで、溶液中のナノ粒子のサイズ等の情報を取得できる。 小角散乱はサンプルを含んだ溶液の散乱から溶媒の散乱を差分して得られる。 SAXS法によって得られた小角度の散乱強度パターンから、慣性半径(Rg)、最大長(Dmax)の算出の他、体積基準の粒度分布、相互作用パラメータを求めることができる。 その他、粒子の形状予測(球状、ロッド状、中空など)や溶液中の高分子のモデルも計算可能である。

特徴

- ①DLS法と比べ凝集等粗大粒子の影響を受けにくく、可視光範囲の光学活性の影響を受けないため、色のついた試料にも適応できる。

- ②SAXSは溶液媒体に限らず、ゲル中に含まれる無機材料の粒子径や高分子の網目サイズなどにも適応でき、ブラウン運動しない/しづらい高粘度溶液中でも計測できる。

5. まとめ

本報では粒径および粒度分布の測定法を述べたが、一般的に用いられている測定法は光散乱法およびレーザー回折法、最近は超遠心法および超音波法であり、それら以外はやや特殊な分析向きと考え、表に示した測定法を代表的な測定法に選び、その特長をまとめた。

本稿作成にあたり、文中記載の参考文献やホームページの図表および解説文をも参考にした。

執筆者 小長谷重次

以上